Как композитные материалы помогают достичь декарбонизации?

- 2022-01-14

Углеродно-нейтральные пиковые характеристики углерода: как композиты помогают декарбонизировать?

В глобальном масштабе ученые и экологи разрабатывают пути эффективной декарбонизации, одним из которых является использование композитных материалов.

The term "decarbonization" refers to the process of reducing carbon emission levels by reducing greenhouse gas emissions from industry or reducing the burning of fossil fuels. Simply put, decarbonization is associated with a reduction in the production of carbon dioxide (CO2), especially from transportation and power generation. The increase in the concentration of carbon dioxide in the air is one of the important factors leading to climate change.

Почему уровень CO2 увеличивается?

CO2 является парниковым газом, который поглощает тепло от солнца, и в отличие от других газов, таких как азот и кислород, он выпускает тепло постепенно с течением времени. Поскольку CO2 присутствует в воздухе в больших количествах, он вызывает дисбаланс в общем объеме энергии и повышение температуры земли.

CO2 также легко растворяется в океане, где он реагирует на молекулы воды, чтобы производить карбоновую кислоту, которая снижает pH океана. Падение pH влияет на способность морских организмов извлекать кальций из воды, что имеет важное значение для развития раковин и костей.

Многие отрасли в значительной степени полагаются на ископаемые виды топлива, такие как уголь, нефть и природный газ, для получения энергии. Сжигание ископаемого топлива приводит к выбросам CO2, что способствует глобальному потеплению. Исследователи полагают, что воздействие изменения климата может быть уменьшено, если промышленность изменит свои источники энергии, т.е. от невозобновляемых источников энергии к возобновляемым источникам энергии, таким как солнечная энергия, ветер и т.д.

Композиты и декарбуризация

Составной материал-материал, состоящий из двух или более натуральных или синтетических материалов с различными химическими и физическими свойствами. Новые композиты не теряют свойств отдельных компонентов, а имеют несколько ценных комбинаций свойств.

В аэрокосмической промышленности композитные материалы разрабатываются и используются уже давно. Эти композитные материалы помогают разрабатывать более легкие, более долговечные авиационные конструкции, которые помогают в декарбонизации. Большая часть мира работает в направлении чистых нулевых выбросов углерода, и исследователи и производители считают, что использование композитных материалов является эффективным способом декарбонизации эффективно.

Вторив их мнениям, форум лидеров композитов (CLF) недавно подчеркнул роль композиторов в достижении будущего чистого нулевого уровня CO2. Композиты считаются самым стратегическим активом и должны быть изучены для разработки продуктов, способствующих "зеленой" промышленной революции. В 2016 году был создан CLF для обеспечения независимого руководства отраслью. В последнее время CLF сосредоточился на разработке новых композитных материалов, которые помогут бороться с изменением климата.

Разработка процесса декарбуризации композитных материалов

Компания «композит брейдинг» основана в 2017 году стивом барбуром. Работая в автомобильной промышленности, парикмачер приобрел большой опыт и контакты с компанией по производству композитов, осознав важность и потребность в более легком композитном материале, который мог бы помочь декарбонизировать.

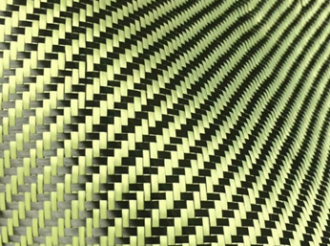

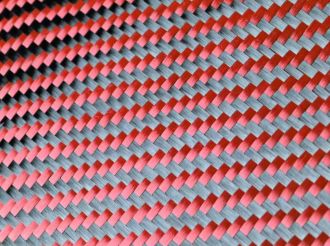

Основное внимание в рамках комбинированного плетения уделяется разработке продуктов с низким уровнем выбросов углерода. Компания построила высокоавтоматизированный производственный комплекс, который сочетает в себе такие материалы, как стекло, углерод, арамидные и базальтовые волокна с термопластиками. Недавно разработанные передовые термопластики сильнее и сильнее стали и снизить вес до 60%.

Кроме того, термопластическая матрица, используемая в производственном процессе, сама по себе пригодна для утилизации. Недавно разработанный термопластический композит может легко повторно использовать тепло и давление и не требует каких-либо вредных химических веществ. Поэтому этот композитный материал можно легко повторно использовать и рециркулировать.

Еще одно преимущество недавно разработанных термопластиковых композитов заключается в Том, что они являются технически более совершенными, экономичными и более устойчивыми, чем обычные композиты. Интересная статистика компании показывает, что они производят до 100 000 деталей в год по цене, аналогичной традиционной обрабатывающей промышленности. Еще одной важной особенностью является то, что производственные процессы компании сокращают отходы до 95 процентов по сравнению с традиционными композитными производственными процессами. Причиной низкого уровня отходов является повторное использование остаточных материалов.

Важно отметить, что, когда такие составные материалы применяются к транспортным средствам, а именно для разработки легких и прочных каркасов, каркасов сидений и т.д., они могут значительно сократить выбросы углерода и использовать меньше энергии. Кроме того, когда он используется в инфраструктуре (например, в осветительных и коммуникационных мачтах, мостах и т.д.), процесс установки требует меньше энергии и обеспечивает долгосрочное обслуживание.

Будущий план развития

В настоящее время композитные плесени работают в рамках проекта Catapult с высокой добавленной стоимостью, разработанного правительством соединенного королевства, и сосредоточены на создании устойчивых композитных материалов. В рамках проекта Rediscover Composites, композитные плетения направлены на отслеживание восстановления, разложения, утилизации и повторного использования в производстве композитов.