-

-

关于 我们

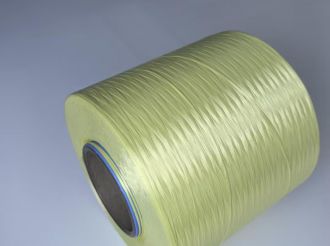

- 上海碳辰有限公司是一家集研发、生产、销售于一体的高新技术企业,专注于高强度、阻燃、隔热、耐高温产品,主要包括预氧化纤维、碳纤维、芳纶纤维、聚四氟乙烯等编织而成的纱线、面料等功能性纺织产品,产品广泛应用于工业、交通、汽车、防护等行业。凭借8年多生产极端防护和劳动保护应用创新产品的经验,tanchain凭借其显著的采购和技术优势,已发展成为中国技术纺织品市场的领先供应商之一。我们拥有完整的产业链和严格的质量管理体系。 碳辰从数十家国内外一流原材料供应商中精心挑选原材料供应商,并签订了长期供应协议,确保我们及时获得大量优质原材料,也是我们产品质量的根本保证。 我们在国内外建立了高标准的现代化工厂,并从国内外公司聘请了具有一流工作经验的管理人员和技术人员,以确保我们的产品具有自己的技术优势和市场竞争力。 好的产品使我们在国内外市场上获得了大量的客户,这些优质的客户是我们公司的宝贵资源。优秀的客户群体为我们提供反馈,并改进我们产品的功能和质量。 公司成立之初就成立了质量控制部门,公司董事长非常重视质量控制。我们投入了大量资金来确保我们产品的质量,这是我们在市场上长期立足的基础。工厂对从原材料进入工厂、生产加工到成品的整个过程进行管理和控制。每个过程都遵循科学规范,并不断改进。 我们的使命是通过提供高质量的纱线、织物和其他纺织产品来满足客户的需求,从而成为市场上公认的主要供应商。我们的使命将通过卓越的客户服务、销售和制造以及所有员工的团队合作来实现。我们将在与客户、员工、社区和利益相关者的关系中继续保持诚实、公平和正直的传统。

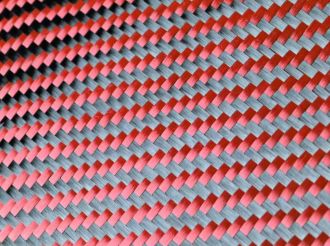

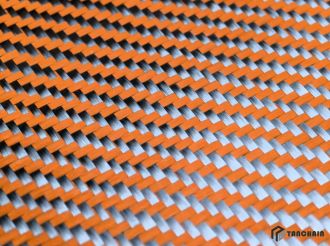

关键基础材料产业的发展对“中国制造2025”战略的实施有着重要的影响,在高性能纤维方面,有“黑色黄金”美誉的碳纤维复合材料逐步成为新兴材料产业中的“重中之重”。尤其是近几年,随着国内碳纤维自主生产技术的进步,与发达国家先进水平之间的差距不断缩小,碳纤维复合材料产品的应用水平也进入了快速发展轨道,碳纤维复合材料被越来越多地应用于飞机、汽车、高铁、轻轨等现代化公共交通工具中。

碳纤维飞机零部件:

碳纤维复合材料比强度、比刚度高,抗疲劳、耐腐蚀性好,可设计性强,有助于增进结构效率,不仅可以提升飞机的安全性、经济性、舒适性和环保性,还能明显提高飞机的燃油效率,目前已在民用飞机上实现了较大比例的应用。

与此同时,碳纤维复合材料在飞机上的应用也形成了新的技术挑战。相比传统金属结构,碳纤维复合材料结构存在各向异性,其材料本身的脆性特征使得其在受载变形、损伤机理和破坏形式等方面与常规的金属材料有着显著差异。诸如连接分析、稳定性、损伤容限、适坠性、大开口、闪电防护、防火耐燃、防除冰、层间分析等一系列技术问题有待突破。

飞机设计在气动、结构、材料等方面的综合优化中,将采用突破性的机身和推进技术,减少气动阻力,节约燃料。但是,以超音速、超高音速飞行时,机体结构高温效应明显,不仅要求碳纤维这类先进复合材料具备一体化结构设计,还要做到更轻、更耐损、更耐高温。

不仅是机体部件,飞机内饰部件对材料的要求同样严格。无锡智上新材料科技有限公司为某型号民用飞机提供的碳纤维航空座椅骨架板,除了要大幅度减轻座椅重量,要能承受6-8年的高频率使用压力,更要有一定的阻燃性,这都对碳纤维复合材料的实际应用提出了很高的要求。

碳纤维汽车零部件:

汽车使用碳纤维复合材料零部件,主要是基于以下几个方面的考虑:一是为了车身轻量化。碳纤维密度低,比低碳钢减重50 %,比镁/铝合金结构减重达30%;二是集成度高。造型自由,可设计性强,能实现流线型及曲面,可减少零部件种类和工装投入;三是提高生产效率。以模压和粘接工艺代替冲压和焊接,节约生产线及模、夹具的投入;四是提升汽车安全性能。碳纤维抗疲劳强度高(可达设计载荷的 70%~80%),汽车减重以后重心下降,操作稳定性更高,而且碳纤维的碰撞吸能能力为钢的6-7倍,铝的3-4倍;五是提升汽车舒适度。更高的振动阻尼,对汽车整体降噪有明显的效果,使乘客舒适性更佳。

从最初的赛车到高端商务车,再到近几年比较风行的新能源汽车,碳纤维零部件的应用脚步从未停止,例如无锡智上新材按照新能源汽车商要求制造的碳纤维动力电池箱体就是碳纤维复材在新能源汽车上的典型应用案例,其在减重、抗冲击等方面有效提升了新能源汽车的性能表现。

碳纤维高铁零部件:

高铁的轻量化解决方案始终在关注两个问题:一是轻量化材料必须具备足够的安全性,二是在保证安全性的前提下尽量的轻,从而实现更大的承载量和更高的运送效率。

从时速400公里及以上的动车组、双层动车组到时速600公里的高速磁浮列车,高铁等轨道车辆一直在向着高速、高效、绿色、智能等目标发展,其中,既轻又强的车体材料起着至关重要的作用。车体所选用的材料,在强度、刚度、耐疲劳性、耐腐蚀性以及防火性能等方面的表现,都在不断优化,碳纤维复合材料所具备的轻量化、减冲击、提载重、高耐候、高可靠、高可用、高寿命、少维护等优势逐步得到了重视。

碳纤维司机驾驶室操作面板、碳纤维座椅部件、碳纤维舱壁板等等,随着碳纤维复合材料在高铁等轨道车辆中应用比例的越来越大,无锡智上新材所要面对的技术要求也越来越高,这也在无形中也推动着国内碳纤维复合材料应用以更快的速度前进。

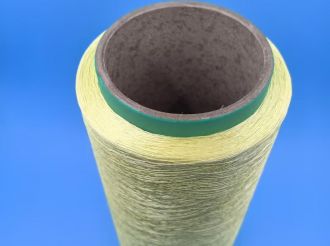

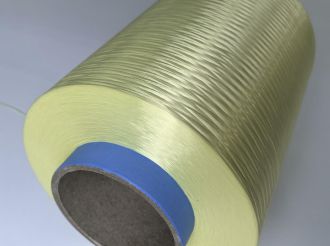

本文简单介绍了一种过滤结构有效、除尘效率高、清灰方便的芳纶滤袋。

芳纶滤袋是钢铁、水泥、电力、化工等行业烟气除尘的理想且应用广泛的过滤材料,但现有的芳纶滤袋为单筒形滤袋,烟尘在滤袋。过滤路径太长,过滤面积小,占地面积大。同时,内部灰尘的清理也极为不便。

芳纶织物双筒滤袋设计,分为内袋和外袋,内袋直径小于外袋直径,内袋长度小于外袋长度包;内袋和外袋通过环形滤布同侧密封连接;将内袋另一端的开口密封设置;双层套管芳纶滤袋结构,增加烟尘过滤滤袋面积,内筒拉出式设计,方便内部粉尘的清洁效率。

间位芳纶具有优异的阻燃性能,可用于引擎盖下,包括柔性高温软管,例如向进气歧管供应热空气的软管和涡轮增压器软管。在车内,间位芳纶可防止发动机舱过热、散热器软管爆裂以及挡风玻璃雨刷器即使在炎热的天气条件下也会失效。

间位芳纶的赛车保护有助于赛车行业改善火灾威胁的各个方面。使用阻燃间位芳纶制成的赛车服和服装是这种安全改进的核心。

这种保护是持久的。无论是防护服、内衣、袜子还是手套,都可以防止异常阻燃或穿着。

间位芳纶纤维的赛车装备具有固有的阻燃性。当暴露在火焰中时,它不会在空气中燃烧或熔化。因为间位芳纶遇高温会碳化变稠;它在热源和皮肤之间形成热障。这种对高温的独特反应可在发生火灾时提供宝贵的逃生时间,并有助于保护佩戴者免受伤害。

作为消防员防护服的基本组成部分,对阻燃性能的要求尤为重要。间位芳纶纤维的出现,使消防服升级换代。让消防员彻底摆脱了只有皮革、厚重羊毛和帆布的繁琐消防服,从面料和衬里实现性能提升。目前,由间位芳纶彩色纤维制成的消防员消防服已用于各种消防系统。间位芳纶色纤维还配备了武警森林消防部队。

间位芳纶因其优异的性能被广泛应用于冶金、建筑、船舶、石油、化工、林业、消防、军工等领域,成为加工各类特种防护服的最佳选择。

消防员要承受沉重的负担——他们的出勤装备不应该增加。因此,芳纶纤维可帮助制造商制造防火衬里、外壳和配件,这些材料不仅可以抵御他们可能面临的热危害,还可以帮助他们在不妨碍移动性的情况下完成工作。

与其他可用的材料和纤维不同,由间位芳纶纤维制成的齿轮和配件本质上是阻燃的,不会在空气中熔化、滴落或助燃。并且热保护关闭是永久性的 - 其卓越的阻燃性不会被冲掉或磨损。对位芳纶有助于制造商提高轻型道岔齿轮外壳和热衬系统的整体耐用性和强度。在同等重量的基础上,它的强度是钢的五倍,但重量轻、舒适且具有热保护性。

这两种创新纤维都存在于大多数道岔装备的每一层中,以提供终极保护:

●外壳

间位芳纶和对位芳纶纤维一起设计,有时与其他高温纤维一起设计,形成有助于耐热、保持强度和保护内部组件的材料。对位芳纶长丝被设计成优质面料,有助于减少面料轮廓,同时将面料提高到新的性能水平。

●防潮层

由间位芳纶纤维和无纺布制成的织物可帮助最值得信赖和可靠的防潮层制造商为其不透液薄膜提供坚固的阻燃基材。防潮层有助于防止水、化学品和病毒剂的侵入。这些屏障也是透气的,可以让代谢热量逸出,并有助于减少剧烈活动期间的整体热应激。

●热衬里

间位芳纶和对位芳纶纤维棉絮和间位芳纶无纺布与间位芳纶和对位芳纶纤维制成的面布相结合,有助于提供耐用、灵活、隔热的组件。由多层间位芳纶无纺布制成的热衬里是市场上最薄、最柔韧、最透气的组件之一。使用对位芳纶长丝纱线的面布有助于减少表面摩擦,提高整体服装的流动性。单层的吸水或防水饰面可改善水分管理并减少衣物干燥时间。

芳纶纤维以其在防弹和防刺防弹衣中的应用而闻名,它被认为有助于挽救数千人的生命。 重量轻且异常坚固,可用于制作各种服装、配饰和设备更安全、更耐切割且更耐用。 芳纶纤维有助于为工业工人提供卓越的切割保护,防止碎玻璃、金属碎片、锋利的机械和其他危险。

●工业阻燃服

间位芳纶在石油化工、化工、电力、燃气等工业防护服中的应用,充分展示了其优异的阻燃抗爆性能。 由间位芳纶和其他高性能纤维混合制成的防护服,适用于更危险的工作环境。

●赛车服

间位芳纶纤维制成的赛车服不仅具有优异的耐火性和耐高温性,还能抵抗腐蚀性气体和酸性液体,为赛车手提供全身保护。

●电焊服、炉前服

从事电焊和金属冶炼的工人,随时有火花或熔融金属溅到衣服上,造成皮肤灼伤,甚至点燃衣服,引起火灾,造成更严重的危险,冶金工作处于高温下 时间长了,普通材料服装容易变脆,缩短使用寿命。 间位芳纶制成的电焊服和炉前服具有永久阻燃、金属飞溅、不粘连等特点,不会因水洗或长时间穿着而降低防护性能。

由于这些优良的性能,间位芳纶得到了国内外市场的广泛认可和接受。 间位芳纶纤维制成的防护服正在为各行各业的人们的生活保驾护航。

帮助制造商针对汽车、制造、建筑、航空航天和电子行业的工作危害提供一流的切割保护和阻燃性。 它的抗切割和防火特性非常适合需要双重危险保护的时候。