Технический статус и прогресс в исследованиях углеродного волокна в аэрокосмической промышленности

- 2021-11-22

Технический статус и прогресс в исследованиях типичных характеристик и применения углеродных волокон

Углеволокно и его применение в аэрокосмической области.Причиной широкого использования углеродного волокна в аэрокосмической отрасли являются, главным образом, следующие преимущества:

(1) составные материалы из углеродного волокна могут удовлетворять высоким требованиям к жесткости космических аппаратов

Поскольку спутники и другие космические аппараты должны выдерживать сверхвысокую ускоряющую нагрузку и сильные вибрации во время запуска, основным соображением при проектировании структуры спутников является решение проблемы жесткости при условии обеспечения их прочности. Спутниковая структура может быть обеспечена только за счет использования структуры высокой жесткости. Полнота и функциональность. Как правило, односторонний материал углеродного волокна композитного материала имеет модульный 5-7 раз больше, чем алюминиевого сплава. Таким образом, композитный материал с высоким модульным углеродным волокном является наилучшим материалом для удовлетворения требований к структурной жесткости спутников и других космических аппаратов.

(2) составные материалы из углеродного волокна могут отвечать требованиям размерной стабильности космических аппаратов

Основной проблемой космических аппаратов, работающих в космической среде, является высокая и низкая температурная перемена. Например, когда спутник работает на геостационарной орбите, он имеет максимальную температуру 120°C и минимальную температуру минус 160°C. Структурные элементы спутников предъявляют чрезвычайно высокие требования к высокой точности и пространственной стабильности конструкции в условиях чередования высоких и низких температур. При использовании углеродного волокна в качестве армирующего материала, композит с почти нулевым коэффициентом теплового расширения может быть получен за счет разумной конструкции слоя. Материал, соответствующий требованиям размерной устойчивости космического аппарата в условиях чередования высоких и низких температур.

(3) композитные материалы из углеродного волокна могут отвечать требованиям легких космических аппаратов

Топливо, используемое космическим аппаратом, стоит около 5 млн. долл. США за тонну. Транспортировка большого количества топлива увеличит вес взлета и полета космического аппарата, а также значительно увеличит производственные затраты и стоимость полета космического аппарата. Предполагается, что на каждые 1 кг массы, сэкономленной спутником, ракета-носитель может сэкономить 500 кг топлива и сократить расходы на запуск на 20 000 долл. США. По сравнению с металлическими материалами композитные материалы из углеродного волокна не только обеспечивают высокую жесткость и стабильность размеров космического аппарата, но и оказывают значительное легкое воздействие, что способствует снижению расходов на запуск и эксплуатацию.

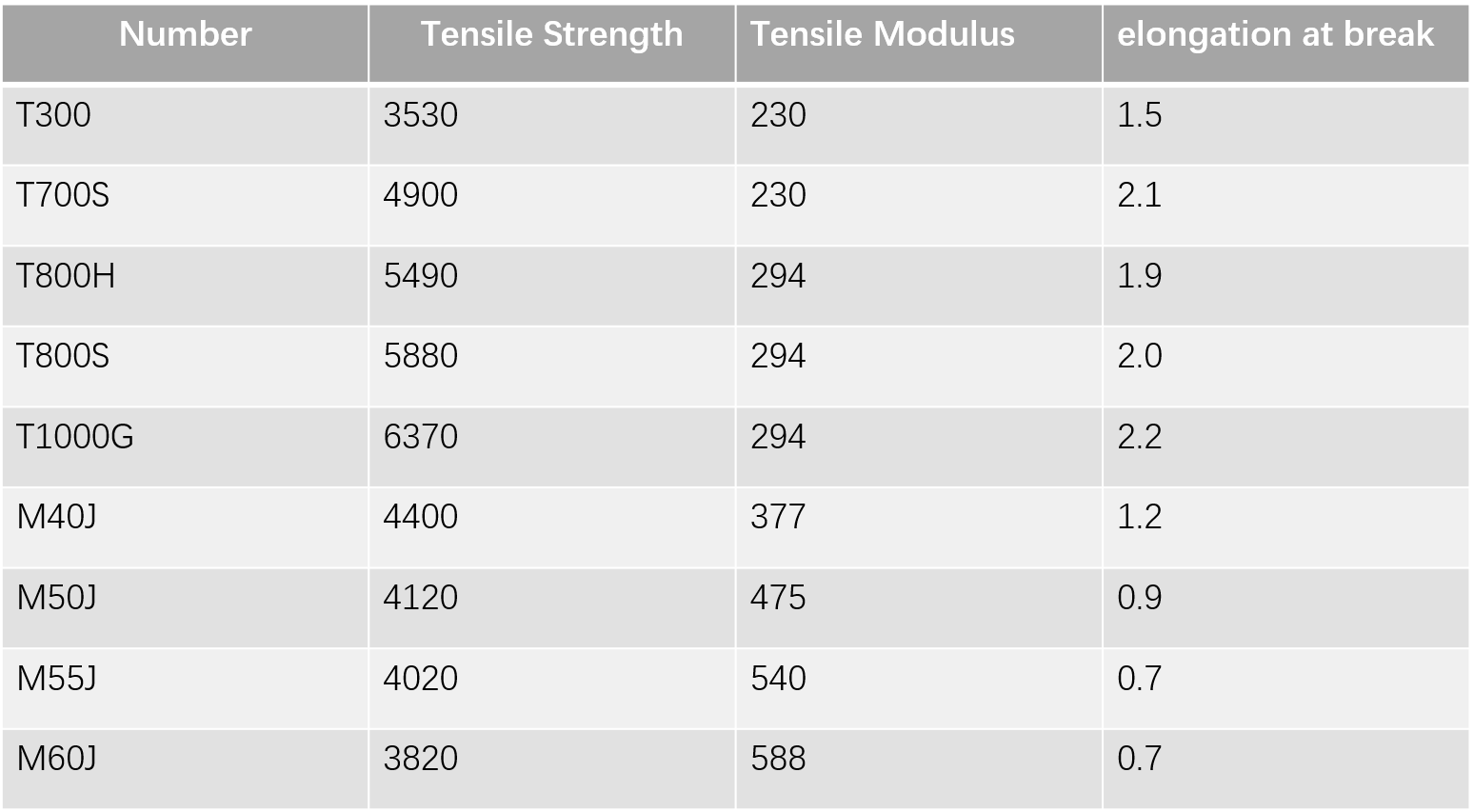

По сравнению с вышеупомянутой отличной производительностью, углеволокно также имеет некоторые ограничительные факторы. В нижеследующей таблице приведены механические показатели эффективности обычных коммерческих углеволокон.

Согласно растягиваемому модулю, продукты из углеродного волокна делятся на стандартный модуль (230 гпа), средний модуль (294 гпа) и высокий модуль (>350 гпа). Из таблицы нетрудно найти, что по сравнению с T800H, T800S и другими средними модульными углеродными волокнами прочность на растяжение высокомодульных углеродных волокон, как правило, ниже. Например, максимальная прочность углеродного волокна класса M40J составляет всего 4400 мпа, что приводит к высоким модульным углеродным волокнам на основе pana. Относительное удлинение при разрыве составляет не более 1,2%, что дополнительно снижает относительное удлинение при разрыве и ударную вязкость композитного материала из высокомодульного углеродного волокна. В последние годы зарубежные исследования и достижения в области панно-модульных углеродных волокон в основном направлены на повышение прочности волокна и удлинения при разрыве.