композиционный материал используется в легкой квантификации автомобилей

- 2022-08-24

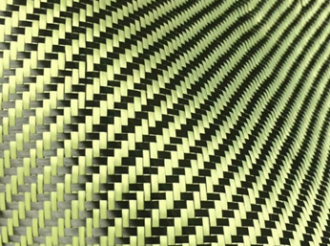

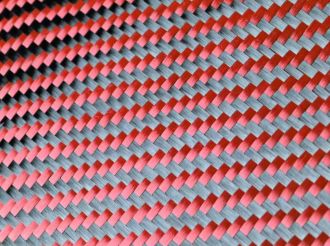

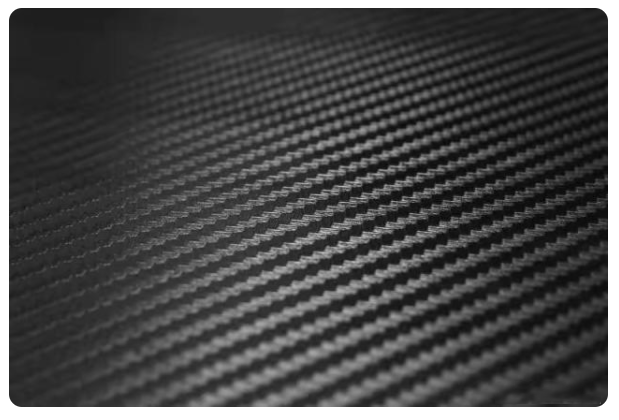

углеродно - волокнистый композиционный материал

Carbon fiber (CF for short) is a new type of fiber material with high-strength and high-modulus fibers with a carbon content of more than 90%. It is a microcrystalline graphite material obtained by carbonization and graphitization by stacking organic fibers such as flake graphite microcrystals along the fiber axial direction. Carbon fiber is "soft on the outside and rigid on the inside", its specific gravity is only a quarter of that of steel, but its strength is higher than that of steel, and it has the characteristics of corrosion resistance and high modulus.

преимущества углеродного волокна

-

композиционный горючий из углеродных волокон имеет высокую прочность и модуль, является идеальным легким, высокопрочным кузовом.

-

когда углеродно - волокнистый композитный материал соударяется, он не поглощает энергию через пластическую деформацию, а превращается в бесчисленные Крошечные осколки, поэтому он может поглощать большое количество энергии соударения, примерно в 4 раза больше, чем стальная структура, с высокой степенью безопасности.

-

композиционный материал из углеродных волокон легко формовается, то есть легко образуется в соответствии с динамическими принципами формы, чтобы удовлетворить потребности эстетики и гладкой поверхности, поэтому можно экономить сложные и громоздкие процедуры покрытия и обработки кузова, и снизить некоторые затраты.

-

когда образуется композиционный материал из углеродных волокон, различные материалы могут образовываться в целом, что в большей степени способствует модульной и интегрированной машине в процессе производства.

-

композиционные материалы из углеродных волокон не растворяются в кислотных растворах, щелочных растворах и органических растворах, химически стабильны, поэтому имеют хорошую антикоррозионную стойкость, долголетие, почти нет необходимости в обслуживании и низкие затраты на техническое обслуживание.

композиционные материалы с углеродными волокнами, имеющие высокую прочность, высокую модульность и отсутствие ползучести, могут использоваться для изготовления конструкции приводных осей. автомобиль LP700 - 4, инвестируемый ламборджини, имеет очень высокую прочность и жесткость, а также является очень безопасным.

тормозная колодка и тормозная колодка F1 также используют композиционный материал из углеродного волокна, что делает тормозной диск F1 значительно выше по характеристикам и ценам, чем диск для обычных гражданских автомобилей.

Однако углеродные волокна имеют свои собственные ограничения

-

эксплуатация занимает много времени, серийное производство невелико, а разработка проекта и технологии сложна.

-

стоимость материалов также высока, и стоимость полностью углеродных волокон и шасси LFA превышает 300 000 фунтов стерлингов, что почти соответствует цене Ferrari 458 и Rover Rover.

-

Это хрупкий материал, после травмы практически невозможно восстановить, высокая прочность углеродных волокон ограничена осевой, а их радиальная прочность относительно хрупкая (поэтому обычно используется для использования его легче прочность на растяжение, чтобы избежать боковой опоры, ударная часть).

-

Существует также проблема связи между углеродными волокнами и другими материалами. если используется традиционное соединение болтов, то соединение может быть трещиной.

Углеродные волокна не подлежат рекуперации по сравнению с алюминиевыми сплавами.

автомобильный бампер, как основной элемент бампера автомобиля, является наиболее важной несущей и всасывающей энергетической частью в тихом столкновении автомобиля, может защитить пассажиров и окружающие части. композиционный горючий из углеродных волокон обладает низкой плотностью, высокой удельной прочностью, высоким удельным модульным качеством и хорошим поглощением энергии при столкновении. В соответствии с требованиями, чтобы создать модель соударения, были испытаны стальные ударяющие балка и углеродистые волокна композитный ударопрочный брус, а также моделирование соударения, анализ поглощения энергии обоих материалов. Результаты показывают, что углеродные волокна поглощают больше энергии, чем сталь. коэффициент невесомости составил 71,4 процента. значительно улучшились характеристики поглощения энергии и количественные показатели.

Пример: в 2020 г. Шевроле Корветте Минк дизайн и производство первой в автомобильной промышленности гибка, много средних волокон, давить углеродные волокна, чтобы не врезаться в лонжерон, обеспечивает надежную защиту хвоста соболя и расширение туловища, в то время как легкие количественные характеристики соболя также значительно улучшить контроль и экономию масла.

в организме также используется большое количество углеродных волокон. по сравнению с вышеупомянутыми недостатками, связанными с углеродными волокнами, применение методов и технологий серии BMW I в автомобиле позволило избежать и решить ряд проблем. BMW i представляет собой обширную конструкцию кузова с использованием углеродных волокнистых материалов. новый фитнес на заводе в Лейпциге соединяет углеродные волокна с пластиковыми композиционными частями, образуя основную конструкцию модуля жизни.

композиционный горючий на основе смолы

композиционный горючий на основе смолы может не только снизить качество деталей до 40%, но и снизить производственные затраты около 40%. В настоящее время композиционные материалы на основе стекловолокна и углеродных волокон были успешно применены в автомобиле и широко применяются в автомобильной интерьере и наружной отделке.

стекловолокнистый композиционный материал (GFRP) имеет хорошую антикоррозионную стойкость, хорошую изоляцию, особенно хорошую пластичность, низкий спрос на пресс - форму, простую технологию обработки пресс - формы для изготовления крупногабаритных покрытий кузова, короткий производственный цикл, низкая стоимость. для легковых автомобилей и пассажирских автомобилей, использование стекловолокна для увеличения композиционных материалов для изготовления кузова, покрытие стенки автобуса и кузова грузовика и других частей кабины.

композиционный материал на основе углеродных волокон (CFRP) имеет ряд преимуществ, таких, как легкий вес, высокая прочность, высокая прочность при разрыве, высокая коррозионная стойкость, высокая проектируемость, легкость формования, хорошая амортизационная способность, не только удовлетворяет жесткость и легкий вес конструкции конструкции, но и имеет явное преимущество в надежности автомобиля Поэтому это очень перспективный количественный материал для автомобилей. Однако у него есть такие недостатки, как высокая стоимость, длительный период формирования и т.д.

В настоящее время ветропроводные щиты кузова, передние брызговики и Удлинители грязевых щитов передних, колпак переднего освещения, кожух двигателя, декоративные полосы, хвостовые панели ит.д., а также укрепление кузова посредством передачи технологии формования (RTM) и т.д.