Aerogel: Analyse van de industrieketen "Warmte Isolatie"

- 2022-12-08

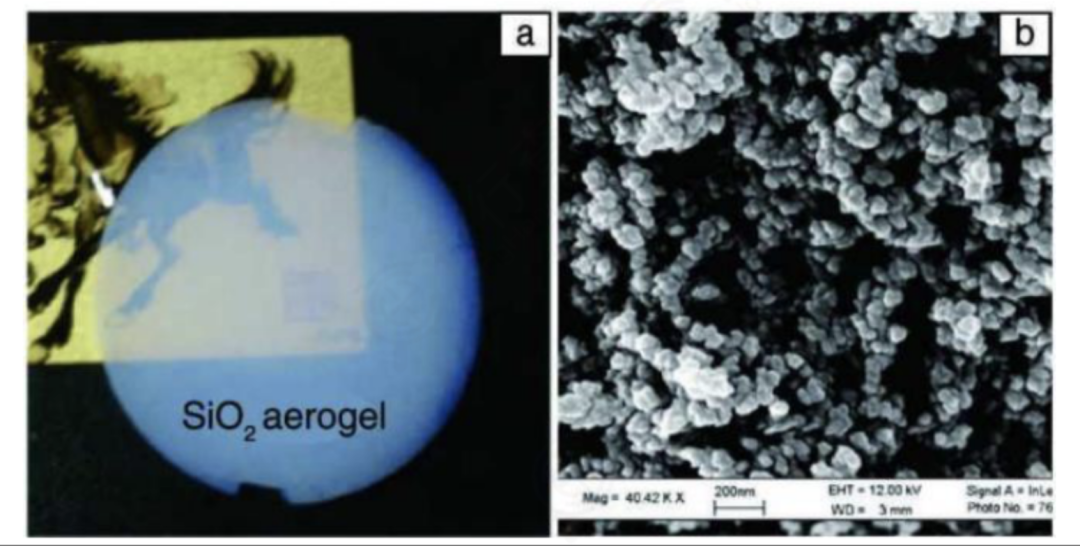

Aerogel staat momenteel bekend als het vaste materiaal met de laagste thermische geleidbaarheid en de laagste dichtheid. Het heeft een lange levensduur, super hitteisolatieprestaties en super hoge brandweerstand. Het staat bekend als "het magische materiaal dat de wereld verandert". Het wordt ook wel "blauwe rook" genoemd omdat het zo licht als een mist is en een blauwachtige kleur heeft.

Vanwege zijn super warmte-isolatie en andere eigenschappen, werd het hoofdzakelijk gebruikt in de lucht- en ruimtevaart, militaire en nationale defensie gebieden in het vroege stadium, en vervolgens geleidelijk uitgebreid naar petrochemie, industrie, bouw, vervoer, dagelijks gebruik en andere gebieden; In elektrode dragermaterialen, katalytische materialen, sensormaterialen, nano Sterilisatie materialen, drug release en vele andere opkomende gebieden zijn uitvoerig bestudeerd.

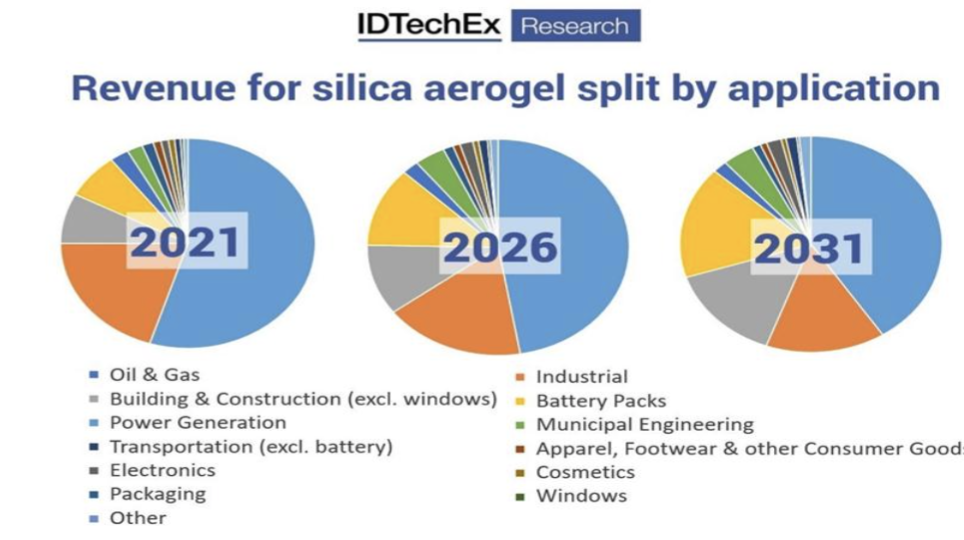

Momenteel is de stroomafwaarts van aerogel geconcentreerd in de thermische isolatie van industriële pijpleidingen, zoals olie- en gasprojecten, industriële thermische isolatie en thermische isolatie van de bouw. Tegelijkertijd zal het technologische veranderingen brengen op het gebied van de thermische isolatie van de batterij van nieuwe energievoertuigen.

Volgens de gegevens van het China National Chemical Industry New Materials Industry Development Report, zal de wereldwijde aerogel marktgrootte ongeveer US$870 miljoen in 2021 zijn, en wordt verwacht US$3.743 miljard in 2030 te bereiken, met een samengestelde jaarlijkse groeisnelheid van ongeveer 17.6% in de komende tien jaar.

In termen van nieuwe energievoertuigen, kan aerogel effectief het probleem van warmtebehoud van lithiumijzerfosfaatbatterijen in lage temperatuuromgevingen en het probleem van thermische weglopende diffusie van ternaire batterijen in hoge temperatuuromgevingen oplossen, en is het geprefereerde materiaal voor warmteisolatie van lithiumbatterijen.

Volgens ID TechEx-gegevens zal het omzetaandeel van aerogel in de bouw- en batterijmarkt in de toekomst snel groeien.

Overzicht van de aerogelindustrie

Aerogel werd geboren in 1931, maar pas in de jaren negentig begonnen buitenlandse landen het te industrialiseren.

Vanwege de hoge kosten van het droogproces konden vroege aerogels echter alleen worden gebruikt op militaire en petrochemische gebieden in de lucht- en ruimtevaart.

Binnenlandse aerogel begon relatief laat, en de vroege markt werd bezet door buitenlandse aerogelproducten met hoge prijzen en weinig marketinginspanningen.

In 2012, werd de eerste binnenlandse 1000L superkritische kooldioxide aerogel droogapparatuur in productie genomen, die de grootschalige productie van areogel markeerde. Na enkele technische iteraties werden de productiekosten geleidelijk verlaagd.

Met de toename van binnenlands beleid, de toename van binnenlandse aerogelbedrijven, de vooruitgang van technologie en de continue daling van kosten, aerogel is een snel ontwikkelingskanaal binnengegaan.

Aerogel is een vast materiaal met een nanoporeuze netwerkstructuur en gevuld met gas in de poriën. Deze structuur brengt geen convectieeffect, oneindig baffle effect, en oneindig lang pad effect.

Het principe van warmteisolatie is dat de uniforme en dichte nanoporien en multi-level fractale porie microstructuur convectie effectief kunnen voorkomen en warmtestraling en warmteoverdracht kunnen verminderen.

Vergeleken met traditionele thermische isolatiematerialen, zijn de thermische isolatieprestaties 2-8 keer die van traditionele materialen, zodat de hoeveelheid aerogel die wordt gebruikt minder is onder hetzelfde thermische isolatieeffect.

De vervangingscyclus van aerogel is ongeveer 20 jaar, terwijl de vervangingscyclus van traditionele isolatiematerialen ongeveer 5 jaar is, zodat de gebruikskosten van de hele levenscyclus lager zijn.

Maar de tekortkomingen zijn ook zeer prominent. Op dit moment is de belangrijke factor die de toepassing van aerogel in thermische isolatiematerialen beperkt, het evenwicht tussen grondstofkosten en levensduur.

Volgens de gegevens van Aspen aerogels vertegenwoordigen materiaalkosten ongeveer 48% van de totale kosten en productiekosten ongeveer 44%.

In het bijzonder zijn de productiekosten van aerogel hoofdzakelijk geconcentreerd in de grondstof silicium bron, apparatuurafschrijving en energieverbruik. Onder hen maken afschrijvingen van apparatuur en energieverbruikskosten ongeveer 60% van de totale kosten van de industriële keten uit. Effectieve kostenreductie hangt enerzijds af van de doorbraak van het voorbereidingsproces en anderzijds van de grootschalige industrialisatie van goedkope grondstoffen.

Daarom begint de kostenvermindering van aerogel hoofdzakelijk bij de droogkosten en grondstoffenkosten.

Aerogel-industrie

De aerogel industrie keten omvat upstream aerogel precursoren (anorganische silicium bron en organische silicium bron), midstream aerogel materiaal producten en aerogel productie apparatuur, en downstream toepassingen.

Upstream tetraethylorthosilicaat en functioneel silaan zijn siliciumbronnen; glasvezelvilt of keramische vezelvilt is de matrix; aerogel midstream en downstream: aerogel substraat verwerking, met behulp van sol-gel technologie om de siliciumbron op de matrix te laden, gebruik dan het CO2 superkritische proces om de onzuiverheden in de silica gelporiën te verwijderen, verder een goede microporeuze structuur te vormen, en voer dan postverwerking en verkoop uit aan downstreamklanten.

Upstream: silicium bron (voorloper)

Volgens verschillende samenstellingsstructuren en componenten kunnen siliciumbronnen worden onderverdeeld in organische siliciumbronnen en anorganische siliciumbronnen.

Organische siliciumbronnen omvatten functionele silanen zoals methylphosilicaat (TMOS) en ethylorthosilicaat (TEOS); anorganische siliciumbronnen omvatten siliciumtetrachloride, natriumsilicaat, enz.

Momenteel is de organische siliciumbron de mainstream route, en de belangrijkste verwante fabrikanten omvatten Chenguang Nieuwe Materialen, Hongbai Nieuwe Materialen, Xin'an Co., Ltd., Jinhong Gassen, enz.

Onder hen, bedrijven met aanzienlijke kostenvoordelen in de gehele industrieketen omvatten Chenguang New Materials en Hongbai New Materials.

Chenguang New Materials is een leider in de functionele silaanindustrie, heeft de productiecapaciteit van tetraethylorthosilicaat, en heeft een aanzienlijk kostenvoordeel; De grondstof wordt gesneden in het aerogelspoor, dat de voordelen van de hele industrieketen heeft; Panya Microtrans is de binnenlandse ePTFE leider en heeft 60% eigen vermogen van Dayin Xisheng verworven om in het aerogelveld te snijden.

Midstream: aerogelproducten

Het gebruik van aerogel materiaal is meestal in de vorm van aerogel isolatieplaten, vilten, matten en andere samengestelde materialen. Het aerogelmateriaal zelf heeft een lage sterkte en een hoge broosheid, en het directe gebruik ervan is beperkt. Daarom wordt het meestal samengevoegd met organische polymeren en vezelversterkte materialen om stijve en flexibele isolatiematerialen te bereiden.

Veel gebruikte composietmaterialen omvatten glasvezel, pre-geoxideerde draad, keramische vezel, enz. In het specifieke gebruiksproces kan de buitenoppervlakte van het aerogel composietmateriaal ook met filmmaterialen, glasdoek, enz. worden gecoat om te voorkomen dat het aerogel composietmateriaal eraf valt en breekt, en verder zijn integriteit verzekeren om het thermische isolatieeffect te maximaliseren.

De belangrijkste fabrikanten van aerogel producten omvatten Nano Technologie, Zhongke Runzi, Chenguang Nieuwe Materialen, Hongbai Nieuwe Materialen, Elyson, Audemars Piguet, Dongguan Sixiang, Jinna Technologie, Jianghan Nieuwe Materialen, enz.

Midstream: Aerogel-apparaten

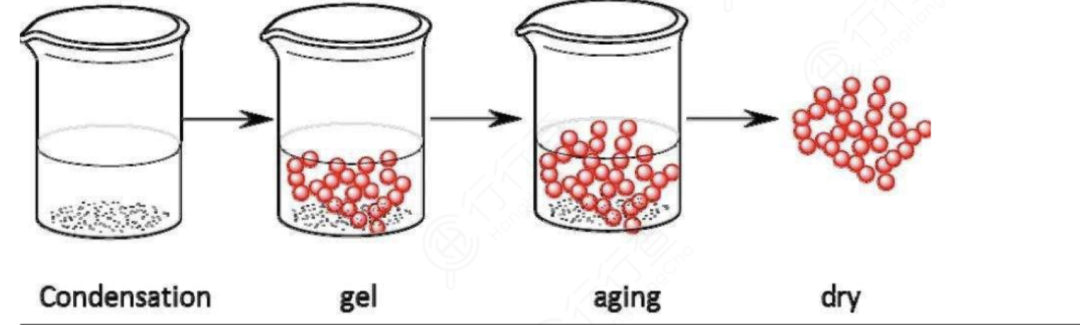

In het aerogelvoorbereidingsproces is de droogstap het meest kritische proces.

Aerogel wordt bereid uit anorganische silicium bron of organosilicium bron precursor, en natte gel wordt bereid door oplosmiddel, temperatuur, katalysator, enz. te controleren, en de natte gel wordt verouderd, gewijzigd en gedroogd om aerogel te verkrijgen.

Momenteel zijn de belangrijkste technologieën die worden gebruikt in industrialisatie superkritische droogtechnologie en atmosferische drukdroogtechnologie. Andere technologieën die nog niet in massa zijn geproduceerd zijn vacuüm vriesdrogen en subkritische drogen.

Superkritische droogtechnologie is de vroegste technologie om batchvoorbereiding van aerogel te realiseren, en het is relatief volwassen, en het is ook een technologie die veel wordt gebruikt door aerogelbedrijven in binnen- en buitenland. Superkritisch drogen kan de intacte skeletstructuur van de gel tijdens het droogproces behouden.

Downstream: toepassingszijde

Met de steun van beleid, gebaseerd op de enorme marktruimte van aerogelproducten, zijn veel bedrijven de aerogelindustrie binnengegaan, waardoor de versnelde uitbreiding van de productiecapaciteit van de industrie wordt bevorderd.

Ondernemingen zoals Sinopec en PetroChina zijn de eerste die het gebied van olie- en gaspijpleidingisolatie betreden.

Op het gebied van vermogensbatterijen kopen de top tien fabrikanten van vermogensbatterijen ter wereld, zoals CATL, AVIC Lithium Battery en Guoxuan Hi-Tech, allemaal aerogelproducten.

Met de vooruitgang van technologie en de verdere schaal van de industrie, wordt verwacht dat aerogel geleidelijk traditionele thermische isolatiematerialen zal vervangen, vooral op het gebied van industrie en apparatuur. De industrie als geheel zal overstappen van de introductieperiode naar de groeiperiode, en de hele industrieketen zal naar verwachting ontwikkelingskansen bieden.