Quy trình sản xuất PTFE phủ sợi thủy tinh

- 2022-11-09

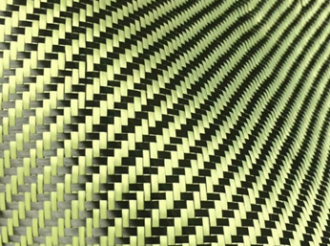

Vải PTFE tráng sợi thủy tinh được làm bằng vải sợi thủy tinh làm chất nền và được ngâm tẩm với chất phân tán PTFE. Bề mặt của vải sợi thủy tinh ngâm tẩm được phủ một lớp mỏng các hạt nhựa florua nhỏ, sau đó trải qua quá trình sấy khô, nướng, thiêu kết và các quá trình khác, chất lỏng phân tán bay hơi, để lại các hạt mịn tetroxit bám chặt vào vải sợi thủy tinh. Trong bề mặt và lỗ chân lông, nó trở thành một khối liên tục dày đặc, đạt được mục đích kết hợp chặt chẽ vải sợi thủy tinh và PTFE. Theo nhu cầu khác nhau, chất độn vô cơ hoặc hữu cơ cũng có thể được thêm vào phân tán để cải thiện hơn nữa tính chất điện, chống lão hóa và chống mài mòn, v.v. Hiệu suất trang trí tuyệt vời của nó được cải thiện sau khi bổ sung các sắc tố khác nhau.

Nghiên cứu thủ công mỹ nghệ

1. Nguyên liệu thô

(1) Phân tán Teflon (PTFE)

PTFE, thường được gọi là vua của nhựa, là một trong những loại nhựa có hiệu suất tốt nhất. Nó có khả năng chịu nhiệt độ tuyệt vời và chống ăn mòn, hiệu suất cách nhiệt tuyệt vời, không dính, không độc hại và không vị, không gây hại cho cơ thể con người.

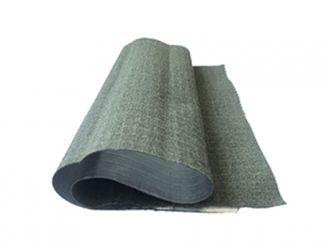

(2) Chất nền của sản phẩm phủ vải sợi thủy tinh phải có khả năng chịu nhiệt độ cao và độ bền kéo tốt. So với sợi tự nhiên và sợi hóa học, sợi thủy tinh có ưu điểm là cường độ cao, độ giãn dài nhỏ và ổn định hóa học tốt. bù đắp cho sự thiếu hụt PTFE và giữ cho kích thước ổn định.

2. Quy trình sản xuất và công nghệ chính Công nghệ chính của quá trình phân tán tetrafluoride ngâm tẩm sợi thủy tinh là chìa khóa cho ba khía cạnh sau: nồng độ phân tán tetrafluoride, nhiệt độ và tốc độ ngâm tẩm

Nồng độ của chất phân tán PTFE ảnh hưởng trực tiếp đến bề mặt hoàn thiện, độ phẳng, độ dày và hàm lượng nhựa của sản phẩm. Nồng độ càng cao, độ dày càng lớn sau mỗi lần ngâm. Số lần ngâm có thể được giảm tương ứng, nhưng tetrafluoride ngâm một lần quá dày và dễ bị nứt trên bề mặt sản phẩm sau khi sấy khô. Để đảm bảo chất lượng của sản phẩm, nên sử dụng chất phân tán nồng độ thấp, tốt nhất là sau nhiều lần ngâm tẩm.

Sự phân bố nhiệt độ của lò ngâm được chia thành ba khu vực theo mặt tiền, hoàn thành ba quá trình ngâm, sấy và nướng tương ứng.

Vùng nhiệt độ thấp: Nhiệt độ ở phần dưới của đơn vị ngâm trực tiếp ảnh hưởng đến nhiệt độ bề mặt của bể ngâm và có liên quan đến số lượng các khuyết tật như tỷ lệ vỡ bong bóng và dấu vết dòng chảy trên bề mặt chất lỏng. Nhiệt độ quá cao trong khu vực này có thể làm khô vải thủy tinh quá nhanh, dẫn đến bong bóng và vết chảy. Đồng thời, nhiệt độ cao hơn của khu vực này tỏa ra phía dưới, dẫn đến sự kết hợp của bề mặt lỏng silic tetraclorua, và các khối tetrafluoride sẽ xuất hiện trên bề mặt vải sợi thủy tinh ngâm tẩm, làm tổn hại nghiêm trọng đến chất lượng bề mặt vải.

Vùng nhiệt độ trung bình: Sự bốc hơi của độ ẩm nên được hoàn thành dần dần khi vải ngâm tẩm đi vào phần thứ hai của trung tâm đơn vị. Nếu nhiệt độ quá thấp, sự bốc hơi của nước sẽ không hoàn toàn, điều này sẽ ảnh hưởng đến hiệu quả của lần ngâm tiếp theo; Việc kiểm soát nhiệt độ ở phần tiếp theo bị cản trở.

Vùng nhiệt độ cao: Độ ẩm còn lại trên vải, chất hoạt động bề mặt và hàm lượng thấp trong nhựa nên hoàn toàn bay hơi khi đi vào vùng thứ ba trên để thúc đẩy hiệu quả của quá trình ngâm tiếp theo. Nếu nhiệt độ trong khu vực quá cao, nó có thể dẫn đến thiêu kết tetrafluoride cục bộ, ảnh hưởng đến hiệu quả của lần ngâm tiếp theo. Nếu nhiệt độ trong khu vực này quá thấp, bề mặt vải sẽ bị dính và các lớp vải sẽ dính lại với nhau trong quá trình cuộn.

Mặc dù các đơn vị ngâm tẩm được chia thành ba vùng nhiệt độ từ dưới lên trên, chúng không hoàn toàn tách biệt, nhưng tiến bộ liên tục, không có độ lệch đáng kể giữa các vùng. Tốc độ truyền của vải sợi thủy tinh ngâm tẩm ảnh hưởng đến hiệu quả sản xuất và chất lượng sản phẩm. Một trong những yếu tố then chốt. Tốc độ chậm, chất lỏng phân tán thấm đều vào bề mặt vải, có thể tránh các dấu vết chảy, giảm khuyết tật sản phẩm, chất lượng bề mặt vải tốt. Nhưng tốc độ quá chậm sẽ không làm giảm hiệu quả sản xuất và tăng chi phí. Tốc độ nhanh, dễ tạo ra bong bóng khí, vết chảy và các khuyết tật khác, thời gian sấy không đủ, khô không rõ ràng, bề mặt vải dính.

Nghiên cứu nhiệt độ thiêu kết và tốc độ

Không giống như nhựa nhiệt rắn, nhựa tetrafluororesin không có giai đoạn "bảo dưỡng" nhưng phải được thiêu kết ở nhiệt độ cao. Lò thiêu kết được chia thành các lớp trên và dưới. Lớp dưới tiếp tục loại bỏ chất hoạt động bề mặt và trọng lượng phân tử thấp trong nhựa tetrafluororesin. Lớp trên hoàn thành quá trình "dẻo hóa" của nhựa tetrafluororesin. Nhiệt độ của lớp dưới nên được kiểm soát ở mức thấp hơn và lớp trên nên đạt được nhiệt độ "dẻo" của nhựa tetrafluororesin, được đặc trưng bởi sự đổi màu ngay lập tức của bề mặt vải, các sản phẩm màu trắng thay đổi từ màu trắng tinh khiết sang màu trắng đất và các sản phẩm màu đen thay đổi từ màu xanh xám sang màu đen. Nếu nhiệt độ trên quá cao hoặc ở lại quá lâu ở nhiệt độ dẻo, vải sẽ trở nên giòn và giảm hiệu suất.

Việc lựa chọn tốc độ thiêu kết phải phù hợp với yêu cầu nhiệt độ. Tốc độ thiêu kết và nhiệt độ là hai yếu tố liên quan chặt chẽ và tốc độ thích hợp phải được chọn với điều kiện đáp ứng các yêu cầu về nhiệt độ. Cũng không thể hoàn thành thiêu kết mà không dừng lại, trong khi chỉ mất vài giây để hoàn thành thiêu kết một khi đạt đến nhiệt độ dẻo. Do đó, tốc độ vận chuyển nhanh hơn sẽ không ảnh hưởng đến quá trình dẻo hóa. Đồng thời, vải thủy tinh ngâm tẩm PTFE có độ dày đồng đều và mỏng, truyền nhiệt nhanh và dễ thiêu kết.

Yêu cầu chất lượng Vải sợi thủy tinh

Các sản phẩm PTFE có yêu cầu chất lượng rất cao đối với vải cơ sở, và yếu tố chính ảnh hưởng đến chất lượng sản phẩm là sự trưởng thành kỹ thuật của chất nền sợi thủy tinh và quá trình ngâm tẩm. Vải cơ sở không cho phép các khuyết tật nghiêm trọng, chẳng hạn như nếp nhăn vải, sợi khâu, sợi bị hỏng và vết dầu, và yêu cầu chất lượng của vải phẳng và mật độ cũng cao hơn so với vải màu xám nói chung.