Tillämpning av kompositmaterial i bilvikt

- 2022-08-24

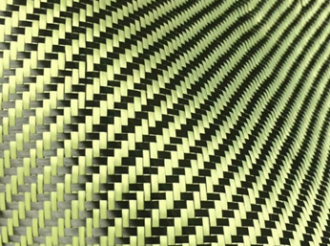

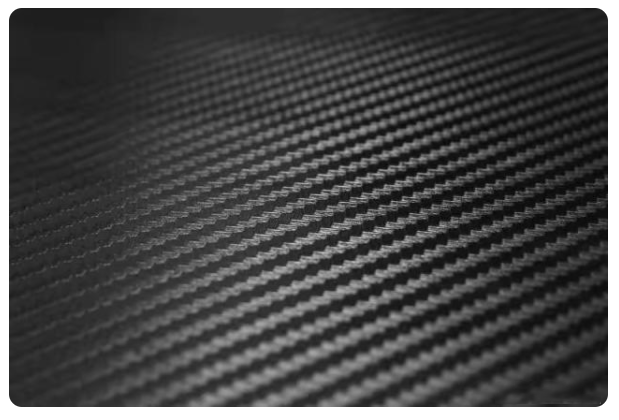

Kolfiberkompositmaterial

Kolfiber (CF för kort) är en ny typ av fibermaterial med hög hållfasthet och hög modulus fibrer med en kolhalt på mer än 90%. Det är ett mikrokristallint grafitmaterial som erhålls genom karbonisering och grafitisering genom att stapla organiska fibrer såsom flinggrafitmikrystaler längs fiberns axiella riktning. Kolfiber är "mjuk på utsidan och styv på insidan", dess specifika tyngdkraft är bara en fjärdedel av stålets, men dess styrka är högre än stålets, och det har egenskaperna för korrosionsbeständighet och hög modul.

Fördelar med kolfiber

-

Kolfiberkompositmaterial har hög hållfasthet och modul och är det mest idealiska lätta och höghållfasta fordonskarossermaterialet.

-

När kolfiberkompositmaterialet stöter på en kollision absorberar det inte energi genom plastdeformation, utan blir otaliga små fragment, så det kan absorbera en stor mängd kollisionsenergi, som är ungefär 4 gånger stålstrukturens, och har hög säkerhet. .

-

Kolfiberkompositmaterial är lätta att bilda, det vill säga det är lätt att bilda en form som överensstämmer med den dynamiska principen för att möta behoven av estetik och en slät yta, så att det kan spara komplicerade och besvärliga kroppsmålnings- och bearbetningsförfaranden och minska en viss kostnad.

-

När kolfiberkompositmaterial bildas kan olika material bildas heltäckande, vilket är mer gynnsamt för modularisering och integration av bilar under tillverkning.

-

Kolfiberkompositmaterial är olösligt i syralösning, alkalilösning och organisk lösning, och dess kemiska egenskaper är stabila, så det har god korrosionsbeständighet, lång livslängd, nästan inget underhåll och låg underhållskostnad.

Kolfiberkompositmaterial har hög hållfasthet, hög modul och ingen krypning, och kan användas för att tillverka drivaxelstrukturer. LP700-4 karossen som Lamborghini investerar har extremt hög hållfasthet och styvhet och är också mycket säker.

Bromsskivorna och bromsbeläggen i F1-racerbilar använder också kolfiberkompositmaterial, vilket gör bromsskivorna i F1-racerbilar mycket högre än bromsskivorna i vanliga civila bilar när det gäller prestanda och pris.

Kolfiber har dock också sina egna begränsningar

-

Operationen är tidskrävande, batchproduktionen är liten och design och processutveckling är svåra.

-

Materialkostnaderna är också höga, med en LFA för karosseri och chassi i kolfiber kostar upp till £ 300 000, vilket är nästan priset på en Ferrari 458 och en Range Rover.

-

Det är ett sprött material, som i grund och botten är irreparabelt efter skada, och kolfiberns höga hållfasthet är endast begränsad till den axiella riktningen, och dess radialstyrka är relativt ömtålig, (så det används ofta för att dra nytta av dess lätta draghållfasthet och undvika att göra sidolager.

-

Kopplingen mellan kolfiber och andra material är också ett problem. Om en traditionell skruvanslutning används kan sprickor uppstå runt anslutningen.

Jämfört med aluminiumlegering kan kolfiber inte återvinnas.

Som huvuddelen av bilstötfångaren är bilens kollisionsstråle den viktigaste bärande och energiabsorberande delen i låghastighetskollisionen, som kan skydda passagerarna och omgivande delar. Kolfiberkompositmaterial har låg densitet, hög specifik styrka, stor specifik modul och god kollisionsenergiabsorption. Efter att kollisionsmodellen har fastställts enligt relevanta krav testas stålantikollionsbalken och kolfiberkompositbalken antikollionsbalken, och kollisionssimuleringen utförs för att analysera energiabsorptionen av de två materialen. Resultaten visar att kolfiberns specifika energiabsorption är stål. 3,7 gånger, och viktminskning nådde 71,4%. Energiabsorptionsegenskaperna och lättviktseffekten förbättras avsevärt.

Exempel: 2020 Chevrolet Corvette Stingray designade och byggde bilindustrins första krökta, flerihåliga pultruderade kolfiberkrockstråle, som ger starkt skydd för Stingrays bakre och förlängda överkropp, samtidigt som den förbättrar Stingrays lätta egenskaper avsevärt hanteringen och bränslebesparande prestanda.

Människor använder också mycket kolfiber i kroppen. Jämfört med de brister i kolfiber som nämnts tidigare har BMW i-serien framgångsrikt undvikit och löst vissa problem med sina applikationsmetoder och tekniker på karossen. Karossstrukturen i BMW i-serien använder kolfibermaterial i ett stort område. Den nya verkstaden för karosseri på fabriken i Leipzig sammanför kolfiberförstärkta plastkompositkomponenter för att skapa grundstrukturen i Life-modulen.

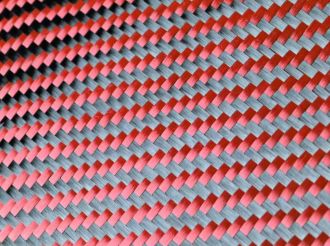

Hartsmatrikompositer

Inte bara hartsmatrikompositer kan minska kvaliteten på delar med upp till 40 procent, de kan också minska produktionskostnaderna med cirka 40 procent. För närvarande har glasfiberförstärkta hartskombinationsmaterial och kolfiberförstärkta hartskombinationsmaterial framgångsrikt tillämpats i bilar och har använts i stor utsträckning i bilens inre delar och yttre delar.

Glasfiberförstärkt hartsmaterial (GFRP) har god korrosionsbeständighet, god isolering, särskilt god plasticitet, låga krav på formar, enkel bearbetningsteknik för formar för tillverkning av stora kroppstäckdelar, kort produktionscykel och låg kostnad. För bilar och personbilar, använd glasfiberförstärkta hartsmaterial för att tillverka karossbeklädnad, främre och bakre väggbeklädnad för personbilar och lastbilshytter och andra delar.

Kolfiberförstärkta hartsmatris kompositer (CFRP) har en serie fördelar som lätt vikt och hög hållfasthet, hög frakturseghet, korrosionsbeständighet, stark designbarhet, enkel gjutning och bra vibrationsdämpande prestanda, som inte bara kan uppfylla styvheten och lätta vikt hos komponenter. Det har också uppenbara fördelar i fordonssäkerhet, så det är ett lovande lättviktigt material för bilar. Men det har nackdelar som hög kostnad och lång gjutcykel.

För närvarande är karossens luftdeflektorer, främre fendrar och främre fenderförlängningar, strålkastarskydd, motorskydd, dekorativa remsor, bakpaneler etc., karosserpanelstyvare tillverkade av överföringsgjutningsteknik (RTM), etc.