Hoe maak je een Carbon Fiber Frames?

- 2022-10-28

Wat we koolstofvezel noemen is eigenlijk een composietmateriaal met koolstof als belangrijkste materiaal, en koolstofvezel composietmateriaal is niet het enige materiaal in fietsframes, velgen en carbon bars. Dit komt omdat de ultra-hoge stijfheid van koolstofvezel een voorwaarde is voor het proces. Wanneer het materiaal een 100% koolstofvezelcomposietmateriaal is, is het zeer fragiel en heeft de neiging om in de vezelrichting te scheuren. Om zijn stijfheid uit te oefenen, wordt de koolstofvezel (doek) vóór het gieten in epoxyhars gedompeld, waardoor een composietmateriaal wordt gevormd. De koolstofvezel delen van de fiets worden allemaal verwerkt door dergelijke verwerkingsstappen. Hars speelt een belangrijke rol bij de vorming van koolstofdoek, houdt koolstofvezels bij elkaar en verhoogt de taaiheid en duurzaamheid. De koolstofvezel gedrenkt in hars en geplastificeerd zal schokken en trillingen absorberen wanneer het botst, en kan vervormen zonder te breken, om de perfecte prestaties te bereiken die door het fietsmateriaal worden vereist.

Koolstofvezel is een zeer magisch materiaal waarvan de stijfheid totaal anders is dan die van metaal. De stijfheid van koolstofvezelproducten is gemakkelijker te controleren, en de stijfheidskenmerken kunnen in één richting worden gepresenteerd. Voordat u een kadermodel maakt, is de verscheidenheid, sterkte, vezelrichting, pasvorm van koolstofdoek Oriëntatie een middel om de algemene prestaties van het frame te controleren, zodat de stijfheid ervan kan worden aangepast afhankelijk van hoe het koolstofvezelcomposietmateriaal wordt aangepast om in een rechte lijn te zijn of in een vorm te worden geplaatst, die anisotropie wordt genoemd. Metalen daarentegen zijn isotrop en vertonen dezelfde sterkte- en stijfheidseigenschappen in elke as van het materiaal. Naast het presteren van metalen heeft het het voordeel dat het lichter is dan andere materialen die we kennen.

Met de iteratie en vooruitgang van koolstofvezelverwerkingstechnologie gebruiken frameontwikkelaars koolstofvezelanisotropie om de sterktegraad van koolstofdoek, de hoeveelheid geïmpregneerd materiaal, de vorm, grootte en oriëntatie van koolstofvezelstrengen en de baktijd door softwareprogramma's te coördineren en te combineren. positie om de prestaties van het carbon frame of carbon wiel te controleren. Op deze manier benaderen koolstofvezelframes de ultieme balans van oneindige lichtgewicht en geometrische sterkte, zodat koolstofvezelcomponenten een eindeloze procesruimte hebben. De prijs van hoogwaardige koolstofdoek is echter nog steeds hoog, en deze delicate ontwerpen en procedures, evenals de vereiste mankracht, zijn ook erg duur. Deze dragen allemaal bij aan de mystiek van carbon fiber fietsen.

Productieproces van koolstofframes

Koolstofvezeldelen worden verwerkt in eendelig bakken en gieten, en ook in het spliceren en verlijmen vormen. Beide vormen methoden hebben hun eigen voor- en nadelen, maar over het algemeen is een geïntegreerd koolstofvezelframe voordeliger voor productprestaties en moeilijker. Met de algemene follow-up van koolstofvezeltechnologie, ontwerp en vakmanschap van binnenlandse autobedrijven, is de koolstofvezeltechnologie markt vol verwachtingen in de industrie. Laten we profiteren van Shandong Ruibao's koolstofvezelproductieproces om te zien hoe koolstofdoek stap voor stap wordt omgezet in een hoogwaardig frame.

▲ Het volledige carbon frame is volledig gekwalificeerd voor de DH met de hoogste sterktevereisten, en het totale gewicht van 5kg is half lichter dan dat van het aluminium frame.

Vervaardigingsstappen

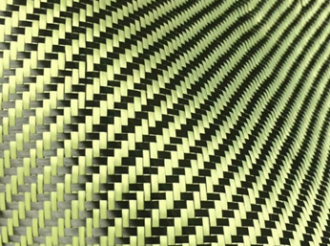

Stap 1: Ten eerste, weven garen en maken van koolstofgaren in koolstofvezelcomposietmaterialen van verschillende specificaties. Het proces van het weven van garen is vergelijkbaar met het weven van doek, dat wil zeggen, koolstofgaren wordt geweven in verschillende koolstofstoffen grondstoffen door mechanisch weven volgens technische normen. Vervolgens wordt de koolstofdoek gedrenkt in de overeenkomstige harsoplossing en vervolgens gedroogd en gevormd om de koolstofdoek te bevestigen. Het is interessant dat om de vervorming van het koolstofgaren te voorkomen, het soms in koude opslag wordt opgeslagen.

▲ Het weven van koolstofgaren, dat wil zeggen, de embryodoek van koolstofdoek.

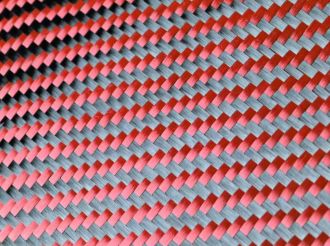

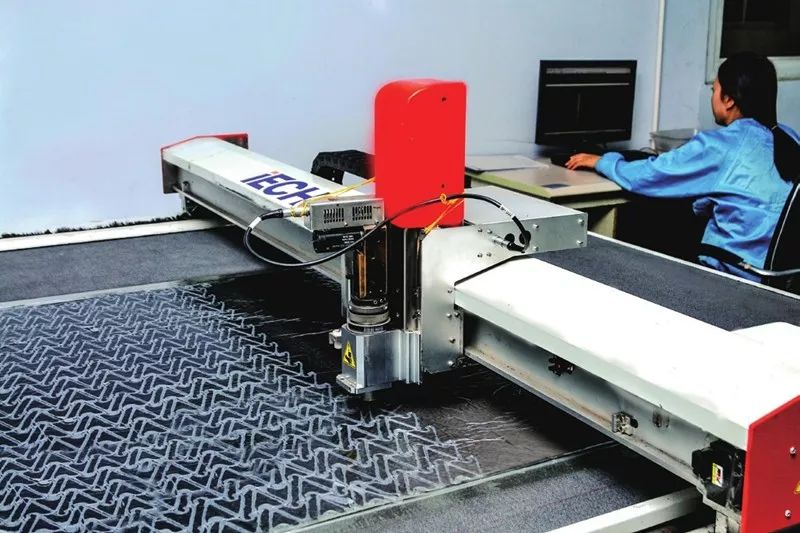

Stap 2: Snijd wetenschappelijk het koolstofgaren, en markeer elk stuk koolstofdoek in detail. Elk koolstofvezelframe is gemaakt van honderden verschillende koolstofdoeken. Grote stukken koolstofdoek worden ruwweg in stukken gesneden die gemakkelijk te bedienen zijn. vorm. Een frame bestaat uit meer dan 500 individuele carbon doek collages. Elk model vereist een specifiek type koolstofdoek, en zelfs als dezelfde mal wordt gebruikt, varieert de hoeveelheid koolstofvezeldoek.

▲ Cut carbon doek voor collage van verschillende delen.

Stap 3: Het is weer het spoelmateriaal, dat wil zeggen, het gesneden koolstofvezelprepreg op het kernmateriaal in een specifieke volgorde en hoek leggen om het aanvankelijk de vorm van het frame te laten hebben, wachtend op de volgende stap van uitharden, de spoelwerking van de Ruibao-fabriek Het wordt uitgevoerd in een gesloten stofvrije werkplaats, en de milieuvereisten zijn zeer strikt. Aangezien het om commerciële geheimen en technische octrooien gaat, is hier slechts een klein deel van het complexe proces te zien.

▲ Bevestig het met hars geïmpregneerde koolstofgaren aan het kernmateriaal.

Stap 4: Voer de vormende fase in, die het gerolde product in de vormende matrijs moet plaatsen en het bij hoge temperatuur moet uitdrijven. De koolstofvezelmatrijs is ook een schakel waar technologie en kosten worden geconcentreerd. Het is noodzakelijk om ervoor te zorgen dat de matrijs en het frame dezelfde thermische uitzettingssnelheid hebben, wat belangrijk is voor het waarborgen van de nauwkeurigheid van het frame speelt een zeer belangrijke rol, vooral in de steeds hogere eisen aan de productienauwkeurigheid van fietsen.

▲ Nadat het spoelmateriaal in de vorm voor spuitgieten op hoge temperatuur is geplaatst.

Stap5: Voor de delen die niet integraal kunnen worden gevormd, is het noodzakelijk om de delen met speciale lijm te verbinden en ze vervolgens te bevestigen in een volledig geheel door bakken op hoge temperatuur. Wanneer het uithardingsproces is voltooid, kan het frame uit de uithardingsoven worden gehaald en uit het armatuur worden verwijderd.

▲ De delen worden uitgehard door lijmen en bakken tot een volledige vorm.

Stap 6: Ten slotte wordt het frame met de hand geschuurd en gerenoveerd, geboord, enz. Na het schuren en trimmen is het frame klaar voor het definitieve schilderen en decals, met natte transfer decals die worden gedaan vóór het lakken. Dan is een mooi en krachtig carbon frame compleet.

▲ Koolstofframe slijpen en boren werkplaats.

▲ De laatste spuit- en etiketteringsprocedure.

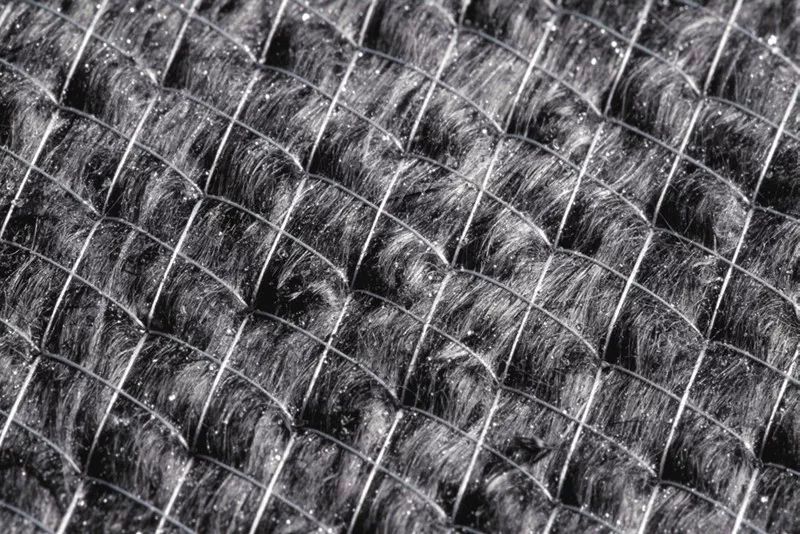

▲ De structuur van T800-koolstofmateriaal na duizend keer vergroting.