複合材料の自動車軽量化への応用

- 2022-08-24

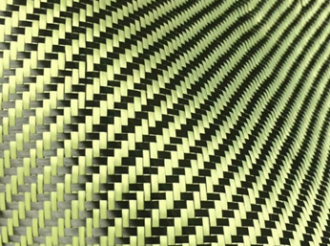

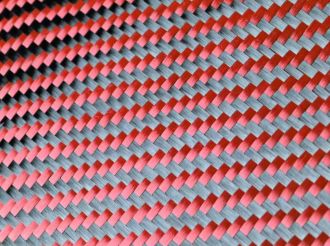

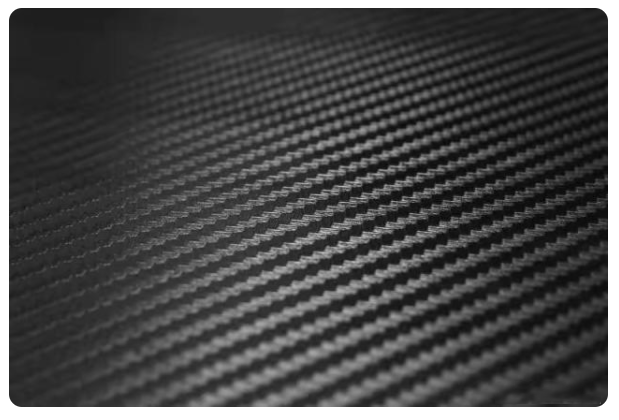

炭素繊維複合材料

Carbon fiber (CF for short) is a new type of fiber material with high-strength and high-modulus fibers with a carbon content of more than 90%. It is a microcrystalline graphite material obtained by carbonization and graphitization by stacking organic fibers such as flake graphite microcrystals along the fiber axial direction. Carbon fiber is "soft on the outside and rigid on the inside", its specific gravity is only a quarter of that of steel, but its strength is higher than that of steel, and it has the characteristics of corrosion resistance and high modulus.

炭素繊維の利点

-

炭素繊維複合材料は高い強度とモジュラスを持ち,最も理想的な軽量で高強度車体材料である。

-

炭素繊維複合材料が衝突に遭遇すると、それは塑性変形によってエネルギーを吸収しないが、無数の小さな断片となるので、それは、鋼構造の約4倍であり、高い安全性を有する大量の衝突エネルギーを吸収することができる。

-

炭素繊維複合材料は容易に形成でき,すなわち,美学と滑らかな表面のニーズを満たすために,動的原理に適合する形状を形成することが容易であり,複雑で煩雑なボディ塗装と加工手順を保存し,あるコストを低減することができる。

-

炭素繊維複合材料が形成されるとき、異なる材料は一体的に形成されることができる。そして、それは製造の間、自動車のモジュール化および集積化により役立つ。

-

炭素繊維複合材料は酸溶液,アルカリ溶液,有機溶液に不溶性であり,その化学的性質は安定であり,耐食性,長寿命,ほとんどメンテナンス性がなく,メンテナンスコストが低い。

炭素繊維複合材料は、高強度、高弾性率、およびクリープがなく、駆動軸構造を製造するために使用することができる。ランボルギーニによって投資されるLP 700 - 4体は、非常に高い強さと剛性を持ち、また非常に安全です。

F 1レーシングカーのブレーキディスクとブレーキパッドも、炭素繊維複合材料を使用しており、F 1レーシングカーのブレーキディスクは性能や価格で通常の民間車のブレーキディスクよりはるかに高い。

しかし、カーボンファイバーも独自の制限があります

-

操作は時間がかかり,バッチ生産が少なく,設計,工程開発が難しい。

-

材料コストはまた、完全な炭素繊維本体のためのLFAと、シャーシ40000とレンジローバーのほぼ価格です。

-

損傷後は基本的に回復できない脆性材料であり,炭素繊維の高強度は軸方向のみに限られ,その半径方向強度は比較的脆弱であるため,光引張強度を利用し,側面軸受を避けることが多い。

-

炭素繊維等の接続も問題である。伝統的なボルト接続を使用すると、接続の周りに亀裂が発生しやすい。

アルミニウム合金に比べ炭素繊維はリサイクルできない。

車のバンパーの主な部分として、車の衝突防止のビームは、最も重要なロードベアリングとエネルギーの吸収部分は、低速衝突では、乗客や周囲の部品を保護することができます。炭素繊維複合材料は,低密度,高比強度,大きな比弾性率,良好な衝突エネルギー吸収を有する。関連する要件に従って衝突モデルを確立した後,鋼衝突防止ビームと炭素繊維複合衝突ビームを試験し,衝突シミュレーションを行い,2材料のエネルギー吸収を解析した。炭素繊維の比エネルギー吸収は鋼であることが分かった。3.7倍、体重減少は71.4 %に達した。エネルギー吸収特性と軽量効果は大幅に改善された。

例:2020シボレーコルベットスティングレイは設計されて、スティングレーの後部と拡張胴のために強い保護を提供する自動車産業の最初の曲がった、多中空の引かれた炭素繊維衝突ビームを設計して、それを構築しました、一方、スティングレイの軽量特性はまた、非常に処理を改善して、スティングレイの燃料節約性能を向上させます。

人々は体内でカーボンファイバーをたくさん使います。bmw iシリーズは,以前に述べた炭素繊維の欠点と比較して,その応用方法や技術に関する問題点を解決し,解決した。BMW Iシリーズのボディー構造は、大部分の炭素繊維材料を採用します。ライプチヒ工場の新しいボディービルディングワークショップは、生命モジュールの基本構造を作成するために炭素繊維強化プラスチック複合部品を結合します。

樹脂基複合材料

樹脂マトリックス複合材料は部品の品質を40 %まで減らすことができるだけでなく、生産コストを約40 %削減することもできる。現在,ガラス繊維強化樹脂複合材料や炭素繊維強化樹脂複合材料は自動車に適用され,自動車内装部品や外装部品に広く使用されている。

ガラス繊維強化樹脂複合材料(gfrp)は耐食性,良好な絶縁性,特に良好な塑性性,金型の要求が少なく,大型カバー部品製造用金型の簡易加工技術,生産サイクルの短縮,低コストである。自動車や乗用車のために、自動車の車体被覆、乗用車のフロントとリアの壁の覆いやトラックのキャブやその他の部品を製造するためにガラス繊維強化樹脂複合材料を使用してください。

炭素繊維強化樹脂基複合材料(cfrp)は,軽量,高強度,高破壊靭性,耐食性,強力な設計性,容易な成形,良好な制振性能を有し,部品の剛性や軽量化に対応できるだけでなく,車両の安全性にも優れた利点を有する。自動車用の有望な軽量材料である。しかし,高コスト,ロングモールドサイクルなどの欠点がある。

現在、ボディエア偏向器、フロントフェンダー、フロントフェンダー拡張、ヘッドライトカバー、エンジンカバー、装飾ストリップ、テールパネルなど、トランスファモールド技術(RTM)によって製造されたボディパネルスチフナです。