Hogyan készítsünk egy szénszálas keretet?

- 2022-10-28

Amit szénszálnak hívunk, valójában egy kompozit anyag, amelynek fő anyaga szénszál, és a szénszálas kompozit anyag nem az egyetlen anyag a kerékpárkeretekben, felnik és szénrudak. Ez azért van, mert a szénszál rendkívül magas merevsége a folyamat előfeltétele. Amikor az anyag 100% -ban szénszálas kompozit anyag, nagyon törékeny és hajlamos a szál irányába törni. A merevségének kifejtése érdekében a szénszálat (ruhát) epoxigyantába mártják öntés előtt, kompozit anyagot képezve. A kerékpár szénszálas alkatrészeit ilyen feldolgozási lépésekkel dolgozzák fel. A gyanta kulcsszerepet játszik a szénszövet kialakulásában, a szénszálak együttes tartásában, valamint növeli a szilárdságot és a tartósságot. A gyantába áztatott és lágyított szénszál elnyeli az ütést és a rezgést, amikor ütéssel találkozik, és eltörés nélkül deformálódhat, hogy elérje a kerékpár anyagához szükséges tökéletes teljesítményt.

A szénszál egy nagyon varázslatos anyag, amelynek merevsége teljesen eltér a fémtől. A szénszálas termékek merevsége könnyebben ellenőrizhető, és a merevségi jellemzők egy irányban mutathatók be. A keretmodell elkészítése előtt a váz változatossága, szilárdsága, száliránya, illeszkedése a szénszövet orientáció egy eszköz a keret teljes teljesítményének szabályozására, így merevsége beállítható attól függően, hogy a szénszálas kompozit anyagot hogyan állítják be egyenes vonalban vagy egy formába helyezik, amelyet anizotrópiának neveznek. A fémek éppen ellenkezőleg izotróp, ugyanolyan szilárdsági és merevségi tulajdonságokkal rendelkeznek az anyag bármely tengelyén. A fémek teljesítménye mellett az az előnye, hogy könnyebb, mint más ismerős anyagok.

A szénszálas feldolgozási technológia iterációjával és fejlődésével a keretmérnökök szénszálas anizotrópiát használnak, hogy koordinálják és kombinálják a szénszövet szilárdsági fokozatát, az impregnált anyag mennyiségét, a szénszálas szálak alakját, méretét és orientációját, valamint a sütési időt szoftverprogramokon keresztül. a szénkeret vagy a szénkerék teljesítményének szabályozására szolgáló helyzet. Így a szénszálas keretek megközelítik a végtelen könnyű és geometriai szilárdság végső egyensúlyát, így a szénszálas alkatrészek végtelen folyamattérrel rendelkeznek. A kiváló minőségű szénszövet ára azonban még mindig magas, és ezek a finom kialakítások és eljárások, valamint a szükséges munkaerő is nagyon drága. Ezek mind hozzájárulnak a szénszálas kerékpárok rejtélyéhez.

Szénkeretek gyártási folyamata

A szénszálas alkatrészeket egy darab sütéssel és öntéssel dolgozzák fel, valamint hasítással és ragasztással öntéssel is. Mindkét öntési módszernek megvannak a saját előnyei és hátrányai, de általában az integrált szénszálas keret előnyösebb a termék teljesítménye és nehezebb. A hazai autóipari vállalatok szénszálas technológiájának, tervezésének és kézművességének általános nyomon követésével a szénszálas autópiac tele van az iparág elvárásaival. Használjuk ki a Shandong Ruibao szénszálas gyártósor folyamatát, hogy lássuk, hogyan alakul át a szénszövet nagy teljesítményű keret lépésről lépésre.

▲ A teljes karbon váz teljes mértékben képesített a DH-hez, a legmagasabb szilárdsági követelményekkel, és az 5 kg teljes súly félig könnyebb, mint az alumínium váz.

Gyártási lépések

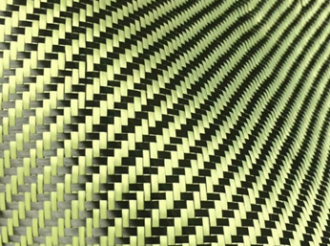

1. lépés: Először fonal szövése és szénfonal készítése szénszálas kompozit anyagokká különböző specifikációk szerint. A fonal szövésének folyamata hasonló a szövőszövetekhez, vagyis a szénfonalat különböző szénszövet alapanyagokba szövődik mechanikus szövéssel a műszaki szabványok szerint. Ezután a szén ruhát áztatják a megfelelő gyanta oldatba, majd megszárítják és kialakítják, hogy rögzítse a szén ruhát. Érdekes, hogy a szénfonal deformációjának megakadályozása érdekében néha hűtőtárolóban tárolják.

▲ Szénfonal szövése, azaz a szénszövet embrió ruhája.

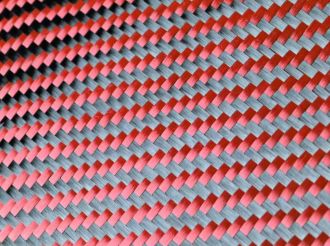

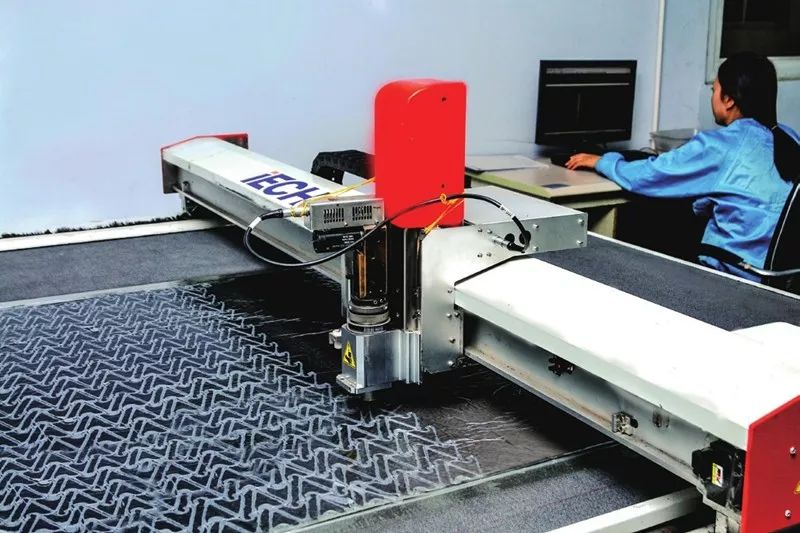

2. lépés: Tudományosan vágja le a szénfonalat, és jelölje meg minden darab szénszövet részletesen. Minden szénszálas keret több száz különböző szénkendőből készül. Nagy szénszövet darabokat durván darabokra vágnak, amelyek könnyen kezelhetők. alak. A keret több mint 500 egyedi szénszövet kollázsból áll. Minden modell meghatározott típusú szénszövet szükséges, és még akkor is, ha ugyanazt a penészt használják, a szénszálas szövet mennyisége változik.

▲ Vágott szénszövet különböző alkatrészek kollázsához.

3. lépés: Ez ismét a tekercs anyag, azaz a vágott szénszálas előkészítést a maganyagra helyezi egy meghatározott sorrendben és szögben, hogy kezdetben a keret alakját kapja, várva a következő lépést a kezelés, a Ruibao gyár tekercselési művelete Ezt zárt pormentes műhelyben végzik, és a környezeti követelmények nagyon szigorúak. Mivel néhány kereskedelmi titkot és technikai szabadalmat érint, a komplex folyamat csak kis része látható itt.

▲ Helyezze a gyantával impregnált szénfonalat az alapanyaghoz.

4. lépés: Lépjen be az alakítási szakaszba, amely a hengerelt terméket a formázó szerszámba helyezi, és magas hőmérsékleten extrudálja. A szénszálas szerszám is olyan kapcsolat, ahol a technológia és a költségek koncentrálódnak. Biztosítani kell, hogy a szerszám és a keret ugyanolyan hőtágulási sebességgel rendelkezzen, ami fontos a biztosításhoz. A keret pontossága nagyon fontos szerepet játszik, különösen a kerékpárok gyártási pontosságára vonatkozó mai egyre magasabb követelmények tekintetében.

▲ Miután a tekercs anyagát a magas hőmérsékletű öntéshez helyezték a formába.

5. lépés: Azoknál a részeknél, amelyeket nem lehet teljesen kialakítani, speciális ragasztóval kell kötni az alkatrészeket, majd magas hőmérsékletű sütéssel teljes egészbe kell rögzíteni őket. Ebben az időben a ragasztott keretet egy speciális szénszálas rögzítésre rögzítik, és a kemencébe küldik a kemencébe. Amikor az edzési folyamat befejeződött, a keretet ki lehet venni a kemencéből és eltávolítani a rögzítésből.

▲ Az alkatrészeket ragasztással és sütéssel kezelik, hogy teljes formát alakítsanak ki.

6. lépés: Végül a keretet kézzel csiszolják és felújítják, fúrják stb. Csiszolás és vágás után a keret készen áll a végső festésre és matricákra, a lakkozás előtt nedves transzfer matricákat készítenek. Ezután egy gyönyörű és erőteljes karbon keret kész.

▲ Szénváz csiszoló és fúró műhely.

▲ A végső permetezési és címkézési eljárás.

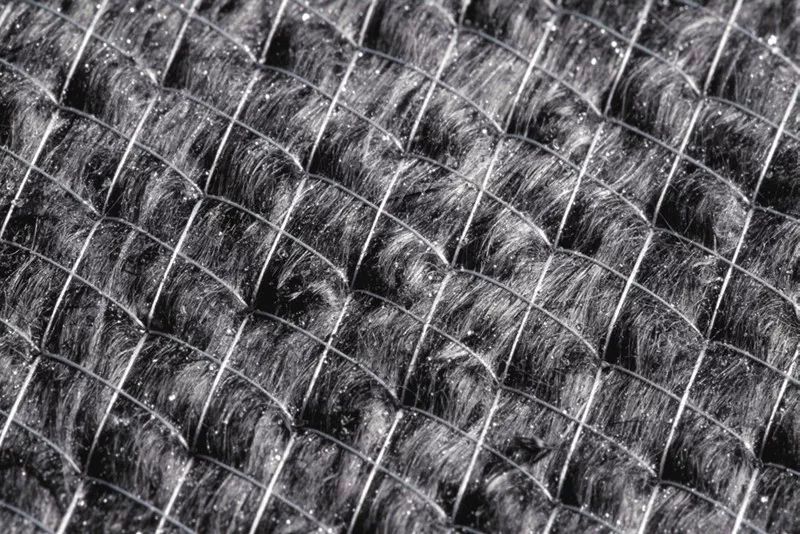

▲ A T800 minőségű szénanyag szerkezete ezerszer nagyítás után.