Grafeenin sovellusmahdollisuudet mikroelektronisissa laitteissa

- 2022-05-26

Koska grafeeni kuorittiin mekaanisesti ensimmäisen kerran vuonna 2004, siitä on nopeasti tullut materiaalitieteen tutkimuksen hotspot, koska sitä voidaan käyttää uskomattomiin asioihin. Seuraavat artikkelit keskittyvät siihen, miten se mullistaa puolijohdetekniikan tulevina vuosina.

Grafeeni-yksikerrokset koostuvat yhden atomin paksuista hiilikerrostumista. Koska ydinsiteet pitävät nämä atomit yhdessä, tuloksena syntyvät rakenteet ovat poikkeuksellisen lujia. Materiaalin kestävyys tarkoittaa, että se pystyy toimimaan haastavimmissa käyttöympäristöissä (käsittelemään korkeita lämpötiloja ja suuria rikkoutumisjännitteitä). Tämän lisäksi grafeeni tarjoaa korkeamman elektronien liikkuvuuden tason (yli 130 kertaa suurempi kuin pii), mikä tarkoittaa erittäin houkuttelevia johtavia ominaisuuksia.

Grafeenin arvo elektroniikan eri aloilla

On olemassa useita keskeisiä alueita mikroelektroniikassa, jotka voisivat hyötyä grafeenin käytöstä. Näihin kuuluvat:

Tehojärjestelmät - Laajakaistavälipuolijohdeteknologioita (piikarbidi ja galliumnitridi) täydentämällä grafeeni pystyy murtamaan joitakin alan pullonkauloja, mikä johtaa nopeampaan kytkentään ja merkittävästi parempaan tehokkuuteen.

Optoelektroniikka - Grafeenin suuri optinen läpinäkyvyys tarkoittaa, että sitä voidaan käyttää näytöissä (tarjoten vaihtoehdon tällä hetkellä käytetyille indiumtinaoksidikalvoille).

Tietojenkäsittely - Grafeenin lisääminen korkean tiheyden mikroprosessorin resursseihin voi lisätä merkittävästi suorituskykyä. Tämä auttaa murtamaan "Mooren lain", joka on jo pitkään määritellyt puolijohdeteollisuuden, ja voittamaan tehovuotoongelmat, jotka aiheutuvat siirtymisestä pienempiin prosessisolmuihin.

Markkinoilla on myös suuri potentiaali, kuten esineiden internet (IoT) ja muut IoT-laitteet.

Anturit tarjoavat erittäin tuottoisia mahdollisuuksia grafeenille. Analyytiikkayritys Research and Markets arvioi, että grafeenipohjaisen anturiliiketoiminnan arvo on noin 980 miljoonaa dollaria vuodessa vuoteen 2024 mennessä. Raportin tärkeimmät käyttötarkoitukset ovat biosensoreissa ja optoelektronisissa laitteissa. Erityisesti elektronisten antureiden osalta grafeenilla uskotaan olevan ominaisuudet, joita tarvitaan toimimaan lähitulevaisuudessa. Tämän materiaalin menestys näillä aloilla riippuu kuitenkin pitkälti tehokkaasta tuotantotavasta.

Hankkimalla kuorittuja grafeenihiutaleita tietyt mikroelektroniset laitteet voidaan tuottaa pieninä erinä. Maailmanlaajuinen mikroelektroniikkateollisuus ei kuitenkaan ole luonteeltaan sellainen. Tämä johtuu mittakaavaeduista, sillä suuria määriä laitteita valmistetaan pienemmillä yksikkökustannuksilla. Jos grafeeni halutaan onnistuneesti liittää uudentyyppiseen mikroelektroniseen laitteeseen, grafeenin syntetisointiprosessin on oltava täsmälleen sama kuin puolijohdevalmistuksessa käytetty prosessi.

Grafeenin synteesi korkean tuoton kysyntää varten

Tärkeimmät grafeenisynteesissä käytettävät menetelmät ovat kemialliset höyrylaskeumat (CVD) ja plasmatehostetut kemialliset höyrylaskeumat (PECVD). On huomattava, että molempiin prosesseihin liittyy merkittäviä ongelmia.

Kun grafeenia tuotetaan CVD/PECVD-menetelmällä, synteesi suoritetaan metallikatalyytillä (yleensä kupari- tai nikkelifoliolla) todellisen puolijohdesubstraatin sijaan. Synteettinen grafeeni on poistettava metallifoliosta ja siirrettävä puolijohdealustaan. Siksi on erittäin vaikeaa varmistaa näillä menetelmillä tuotetun grafeenin puhtaus ja rakenteellinen eheys. Epäpuhtauksien esiintyminen on todellinen uhka. Tämä voi olla metallifolio, joka jää jäljelle siirtoprosessissa käytettyjen kemikaalien tai katalyytin syöpymisen jälkeen. Nämä epäpuhtaudet tai rakenteelliset poikkeamat voivat vaikuttaa haitallisesti syntetisoidun grafeenin suorituskykyparametreihin.

Paragrafin kehittämä metalli-orgaaninen kemiallinen höyrylaskeutumisprosessi (MOCVD) tarkoittaa, että CVD ja PECVD eivät ole enää tie grafeenisynteesiin. Tämä patentoitu prosessi on todella ainutlaatuinen, koska se mahdollistaa grafeenin ja muiden kaksiulotteisten (2D) materiaalien massatuotannon. Toisin kuin jo keskustellut CVD/PECVD-järjestelyt, jotka edellyttävät siirtymistä koskemattomasta katalysaattorista, MOCVD mahdollistaa grafeenimateriaalien suoran kerrostamisen puolijohdealustoille. Epämiellyttävät siirtovaiheet voidaan välttää, joten saastumista ei enää pidetä ongelmana.

Grafeeni voidaan sijoittaa suoraan täysimittaisille puolijohdekiekoille johdonmukaisella ja täysin toistettavalla tavalla. Tämä tarkoittaa, että idm ja fabs voivat integroida MOCVD-prosessin jo vakiintuneisiin työnkulkuihinsa keskeytyksettä.

Grafeenipohjaiset magneettiset anturilaitteet

Yksi ensimmäisistä grafeenin avauksista oli Hall-efektisensorimarkkinoilla. Näitä antureita käytetään laajalti teollisuuden ja autoteollisuuden järjestelmissä ja ne tarjoavat kosketuksettoman mekanismin, jolla magneettikentän virtauksen tiheys voidaan määrittää.

Perinteisissä Hall-efektilaitteissa on kolmiulotteinen (3D) anturielementti, jossa elementin korkeus vaikuttaa saavutettuihin tuloksiin. Magneettikentän komponentit, jotka eivät ole kohtisuorassa anturielementin suuntaan nähden, voivat vaikuttaa havaittuun magneettikentän voimakkuuteen antamalla väärän luvun. Tätä ilmiötä kutsutaan "tasokkaaksi Hall-ilmiöksi".

Todellisten ja väärien signaalien erottaminen tarkoittaa, että signaalin muokkauspiiriin on sisällytettävä lisää komponentteja (ja näin lisätään materiaaliluetteloa). Muussa tapauksessa matemaattisia malleja voidaan tarvita, vaikka se ei sovellu tilanteisiin, joissa tarvitaan reaaliaikaisia mittaustietoja (kuten ajoneuvojen turvajärjestelmät jne.). Muita haittoja perinteisiin Hall-efektiantureihin liittyy se, että lämpötilan vaihtelut vaikuttavat dynaamiseen alueeseen ja tarkkuuteen.

Koska grafeeni on kaksiulotteinen materiaali, sillä on suuri etu magneettikenttien tarkassa mittaamisessa, koska anturielementin paksuutta ei tarvitse ottaa huomioon. Hall-efektianturit, jotka käyttävät grafeenimonokerroksia perinteisten anturielementtien sijaan, pystyvät tukemaan suurempaa tarkkuutta, koska tasokkaasta Hall-efektistä johtuvat virheet voidaan poistaa. Muita huomioon otettavia etuja ovat grafeenin korkeampi lämpöstabiilisuus, mikä tarkoittaa, että kaikki laitteet, jotka käyttävät grafeenia anturina, ovat immuuneja lämpötilan vaihtelujen aiheuttamille virheille. Näin nämä laitteet voidaan ottaa käyttöön äärimmäisissä lämpötiloissa.

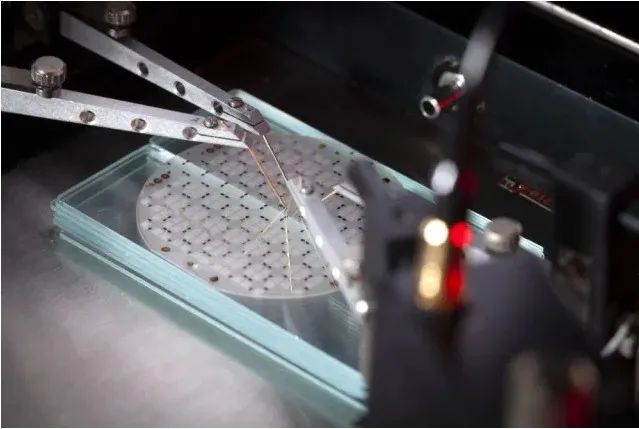

Hal-effect-anturin stanssin sähköiset parametrit testattu kiekolle

Grafeenipohjaisia Hall-efektiantureita on nähty myös aiemmin, mutta näitä antureita voidaan valmistaa vain pienissä erissä, joilla on suuret yksikkökustannukset, eikä niillä saavuteta aiemmin käsiteltyjä mittakaavaetuja. MOCVD-prosessin ansiosta Paragraphin GHS-anturisarja pystyy tuottamaan teollisuus- ja autoteollisuuden asiakkaiden odottamat määrät. Näihin laitteisiin ei vaikuta tasainen Hall-vaikutus, koska ne luottavat grafeenin yksikerroksiin. Siksi ne tarjoavat paremman tarkkuuden magneettikentän lujuuden määrittämisessä. Ne tarjoavat nT-resoluutiotasot ilman ylimääräistä signaalin käsittelylaitteistoa. Siksi anturijärjestelmä on lineaarisempi. Lisäksi niillä on suurempi dynaaminen alue verrattuna perinteisiin Hall-efektiantureihin, samalla kun ne parantavat lämpötilan vakautta ja ylivoimaista lineaarisuutta.

Esimerkki Paragraf GHS Hall Effect Sensor -anturista – ensimmäinen Paragrafin kehittämästä edistyksellisestä grafeenipohjaisesta laitteesta

Hyödyntämällä pelin mullistavaa synteesiprosessia grafeenia (ja sen monia toiminnallisia etuja) voidaan lopulta käyttää kaupallisesti tuotettujen mikroelektroniikkalaitteiden valmistuksessa. Elektronisten komponenttien valmistajat voivat nyt saada suuren alueen grafeenia Paragrafin kautta ilman saastumisongelmia. Vaikka grafeenia on aiemmin yritetty tehdä elinkelpoiseksi mikroelektroniikan ympäristössä, tämä on ensimmäinen kerta, kun se on todella saavutettu tavalla, joka täyttää teollisuuden vaatimat suuret tuotantovaatimukset.