-

-

Cuerda de fibra de carbono 1mm 2mm 3mm 4mm 5mm 6mm 7mm 8mm 9mm 10mm

- Código:TC-CF-RD3

- Material:100% fibra de carbono

- Peso:1mm 2mm 3mm 4mm 5mm 6mm 7mm 8mm 9mm 10mm

- Función:Resistencia a altas temperaturas, resistencia a los rayos ultravioleta, conducción eléctrica

- Color:Negro

Consulta

La cuerda de fibra de carbono es una cuerda hecha de fibra de carbono.

1. características

Alta resistencia: la fibra de carbono tiene una resistencia extremadamente alta, lo que permite a la cuerda de fibra de carbono soportar una gran tensión.

Ligero: en comparación con las cuerdas metálicas tradicionales, las cuerdas de fibra de carbono son más ligeras y fáciles de transportar y operar.

Resistencia a la corrosión: tiene una buena resistencia a la corrosión y se puede utilizar en ambientes hostiles.

Conductividad eléctrica

Resistencia a altas temperaturas

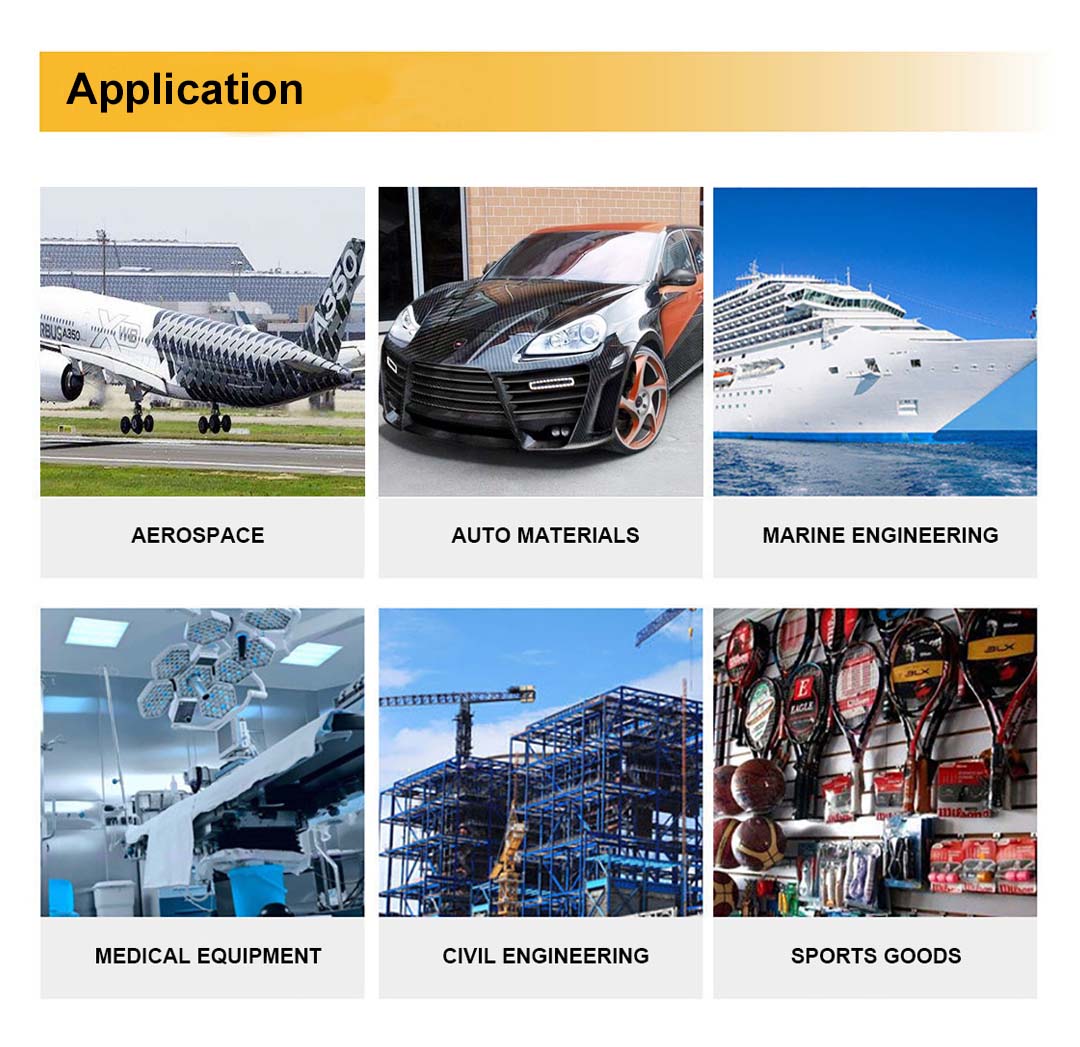

2. Áreas de aplicación

Aeroespacial: refuerzo estructural y elevación de aeronaves y naves espaciales.

Artículos deportivos: como hilos de cometa de alto rendimiento, cuerdas de montañismo, etc.

Ingeniería marina: para amarre de barcos, elevación en el mar, etc.

Área de construcción: desempeñar un papel en el refuerzo y elevación de algunas estructuras especiales.

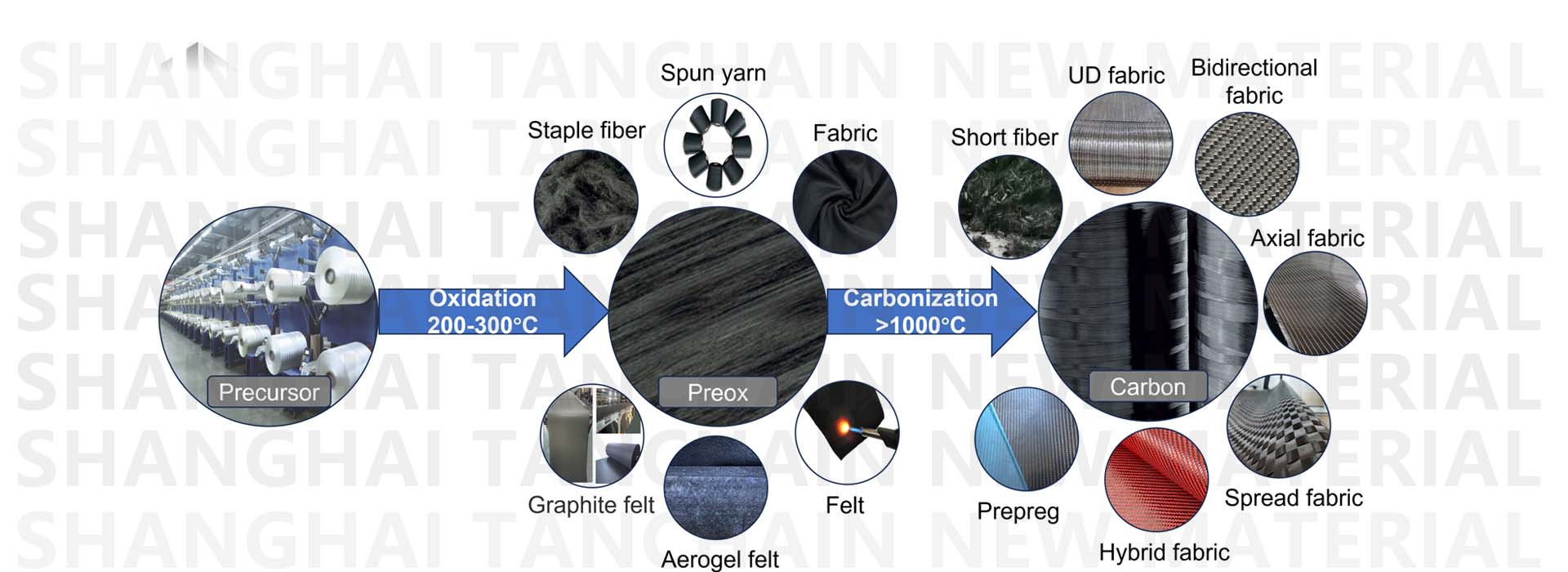

El procesamiento de la cuerda de fibra de carbono incluye principalmente los siguientes pasos:

1. preparación de materias primas:

- selección de fibra de carbono: selección de la materia prima adecuada de fibra de carbono de acuerdo con los requisitos de rendimiento de la cuerda de fibra de carbono requerida. Factores como el tipo de fibra de carbono y las especificaciones de los racimos de seda pueden afectar el rendimiento del producto final. Por ejemplo, la fibra de carbono de haz de seda grande tiene un costo relativamente bajo y una alta eficiencia de producción, que es adecuada para algunas aplicaciones que requieren un equilibrio de costo y rendimiento; Las fibras de carbono de filamentos pequeños tienen un mejor rendimiento, pero son más caras y generalmente se utilizan en aeroespacial y otras áreas donde los requisitos de rendimiento son extremadamente altos.

- preparación de materiales auxiliares: preparación de materiales auxiliares como resina epoxi, emulsión de resina epoxi a base de agua, aceleradores, endurecedores y agentes de curado. Estos materiales se utilizarán en procesos posteriores, como la inmersión, para mejorar las propiedades de las cuerdas de fibra de carbono.

2. pretratamiento de fibra de carbono:

- limpieza: limpiar la fibra de carbono con disolventes orgánicos como la cetona, eliminar el aceite, las impurezas, etc. en la superficie de la fibra de carbono, asegurando que la fibra de carbono se puede combinar bien con los materiales de impregnación posteriores. El tratamiento por ultrasonido suele ser necesario durante el proceso de limpieza. El uso de vibraciones ultrasónicas hace que el agente de limpieza penetre mejor en los agujeros finos de la fibra de carbono para mejorar el efecto de limpieza.

- tratamiento de engrosamiento: engrosamiento de la fibra de carbono limpia, aumentando la rugosidad de la superficie de la fibra de carbono por métodos químicos o físicos, mejorando su unión mecánica con el material impregnado. Por ejemplo, los ácidos, los álcalis y otros reactivos químicos se pueden utilizar para corroer superficies de fibra de carbono, formando una microestructura cóncava y convexa en su superficie.

3. inmersión:

Preparación de pegamento: de acuerdo con los requisitos de rendimiento del producto, mezcle resina epoxi, agente de curado, promotor, endurecimiento, etc. en una cierta proporción para preparar una solución de inmersión. Diferentes escenarios de aplicación tienen diferentes requisitos para la fórmula del líquido de impregnación y deben ajustarse de acuerdo con las circunstancias específicas.

- Operación de inmersión: colocar la fibra de carbono pretratada en una solución de inmersión para que absorba completamente la solución de inmersión. Parámetros como la temperatura, la presión y el tiempo de inmersión deben controlarse estrictamente para garantizar que la fibra de carbono pueda absorber uniformemente la solución de inmersión sin dañar las propiedades de la fibra de carbono. Por ejemplo, una temperatura de inmersión demasiado alta puede causar una disminución de las propiedades de la fibra de carbono, mientras que un tiempo de inmersión demasiado corto puede causar una solución de inmersión insuficiente absorbida por la fibra de carbono.

4. distorsiones:

Después de la inmersión, la fibra de carbono se torce de acuerdo con ciertos requisitos de torsión. El objetivo de la torsión es enredar los racimos de fibra de carbono entre sí y mejorar la resistencia a la resistencia y resistencia al desgaste de la cuerda de fibra de carbono. La velocidad de torsión, el giro y otros parámetros deben ajustarse de acuerdo con los requisitos específicos de la cuerda de fibra de carbono.

5. mantenimiento:

Coloque la cuerda de fibra de carbono torcida en el equipo de mantenimiento y realice el tratamiento de mantenimiento a una cierta temperatura y tiempo. El objetivo de la solidificación es hacer que la resina en la solución impregnada realice una reacción de enlace cruzado, formando una estructura de red tridimensional estable y haciendo que la cuerda de fibra de carbono tenga buenas propiedades mecánicas y estabilidad química.

6. tratamiento de recubrimiento (opcional):

Según sea necesario, se aplica una capa especial de material de recubrimiento a la cuerda de fibra de carbono curada para mejorar la resistencia al desgaste, la resistencia a la corrosión y la línea ultravioleta de la cuerda de fibra de carbono.

7. inspección de calidad:

Las inspecciones de calidad de las cuerdas de fibra de carbono procesadas incluyen inspecciones de apariencia, mediciones de tamaño, pruebas de propiedades mecánicas, etc. La inspección de apariencia inspecciona principalmente si la superficie de la cuerda de fibra de carbono es defectuosa y dañada; La medición del tamaño inspecciona principalmente si el diámetro y la longitud de la cuerda de fibra de carbono cumplen con los requisitos de diseño; Las pruebas de propiedades mecánicas incluyen principalmente pruebas de resistencia a la tracción, elongación a la rotura, módulo de elasticidad y otros indicadores para garantizar que las propiedades de la cuerda de fibra de carbono cumplan con los requisitos de uso.

8. embalaje y almacenamiento:

Cuerda de fibra de carbono envasada calificada. El material de embalaje debe tener buenas propiedades a prueba de humedad, polvo y terremotos para proteger la cuerda de fibra de carbono de daños durante el almacenamiento y el transporte. Las cuerdas de fibra de carbono empaquetadas deben almacenarse en un ambiente seco, ventilado y fresco, evitando la luz solar directa y los ambientes de alta temperatura.

Línea de producción

Proceso de producción de tanchain

Transporte marítimo