Aerogel: Analyse der Industriekette "Wärmedämmung"

- 2022-12-08

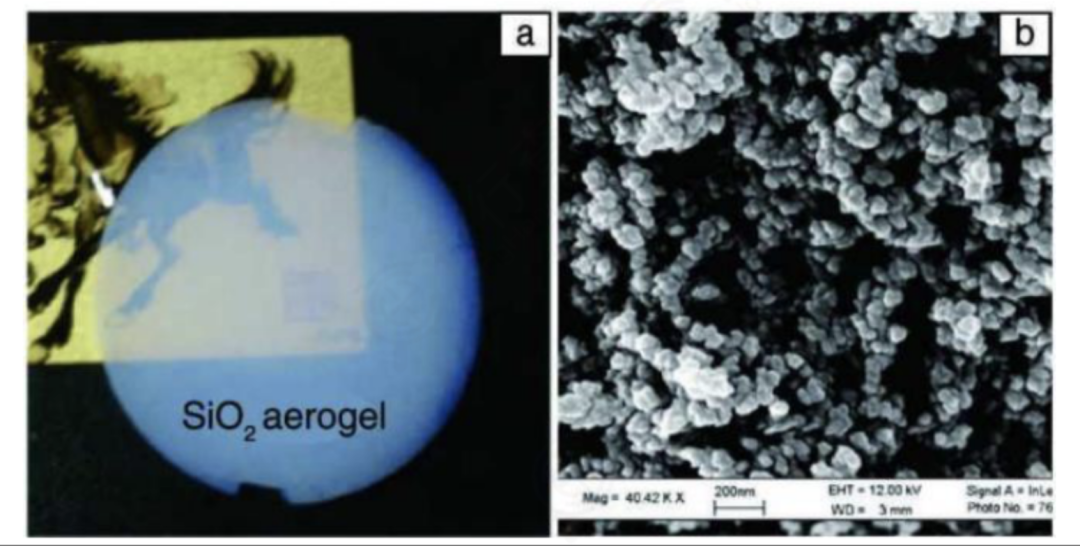

Aerogel ist derzeit bekannt als das feste Material mit der niedrigsten Wärmeleitfähigkeit und der niedrigsten Dichte. Es hat eine lange Lebensdauer, super Wärmedämmleistung und super hohe Feuerbeständigkeit. Es ist bekannt als "das magische Material, das die Welt verändert". Es ist auch als "blauer Rauch" bekannt, weil es so leicht wie ein Nebel ist und eine bläuliche Farbe hat.

Aufgrund seiner Superwärmeisolierung und anderer Eigenschaften wurde es in der frühen Phase hauptsächlich in der Luft- und Raumfahrt, Militär und nationalen Verteidigung verwendet und dann allmählich auf Petrochemie, Industrie, Bau, Transport, täglichen Gebrauch und andere Bereiche ausgeweitet; In Elektrodenträgermaterialien, katalytischen Materialien, Sensormaterialien, Nano-Sterilisationsmaterialien, Wirkstofffreisetzung und vielen anderen aufstrebenden Bereichen wurden ausführlich untersucht.

Derzeit konzentriert sich der nachgeschaltete Aerogel auf die Wärmedämmung von Industrierohrleitungen, wie Öl- und Gasprojekte, industrielle Wärmedämmung und Gebäudewärmedämmung. Gleichzeitig wird es technologische Veränderungen in den Bereichen der Wärmedämmung neuer Energiefahrzeugbatterien bringen.

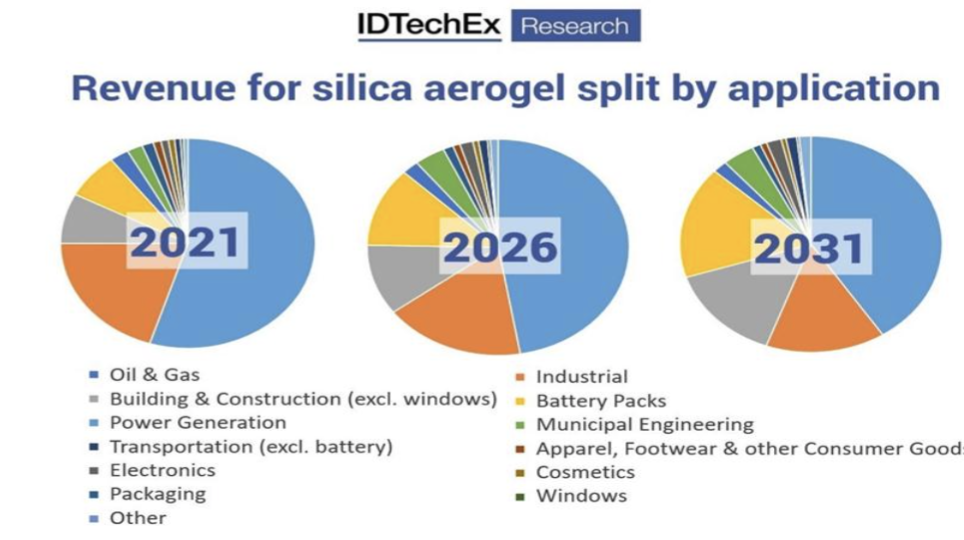

Nach den Daten des China National Chemical Industry New Materials Industry Development Reports wird die globale Aerogel-Marktgröße ungefähr US$870 Millionen in 2021 betragen und wird voraussichtlich US$3,743 Milliarden in 2030 erreichen, mit einer jährlichen Wachstumsrate von etwa 17,6% in den nächsten zehn Jahren.

In Bezug auf neue Energiefahrzeuge kann Aerogel effektiv das Problem der Wärmeerhaltung von Lithium-Eisenphosphat-Batterien in Niedrigtemperaturumgebungen und das Problem der thermischen Runaway-Diffusion von ternären Batterien in Hochtemperaturumgebungen lösen und ist das bevorzugte Material für die Wärmeisolierung von Lithium-Batterien.

Laut ID TechEx-Daten wird der Umsatzanteil von Aerogel im Bau- und Batteriemarkt in Zukunft rasant wachsen.

Überblick über die Aerogel-Industrie

Aerogel wurde in 1931 geboren, aber erst in den 1990er Jahren begannen ausländische Länder, es zu industrialisieren.

Aufgrund der hohen Kosten des Trocknungsprozesses konnten frühe Aerogele jedoch nur im militärischen und petrochemischen Bereich der Luft- und Raumfahrt eingesetzt werden.

Inländisches Aerogel begann relativ spät, und der frühe Markt wurde von ausländischen Aerogel-Produkten mit hohen Preisen und wenig Marketingbemühungen besetzt.

In 2012 wurde die erste überkritische 1000L Kohlendioxid-Aerogel-Trocknungsanlage in Produktion genommen, die die Großproduktion von Areogel markiert. Nach mehreren technischen Iterationen wurden die Produktionskosten schrittweise gesenkt.

Mit dem Anstieg der inländischen Politik, dem Anstieg der inländischen Aerogelunternehmen, dem Fortschritt der Technologie und dem kontinuierlichen Rückgang der Kosten ist Aerogel in einen schnellen Entwicklungskanal eingetreten.

Aerogel ist ein fester Werkstoff mit einer nanoporösen Netzwerkstruktur und gefüllt mit Gas in den Poren. Diese Struktur bringt keinen Konvektionseffekt, unendlichen Baffleffekt und unendlichen langen Pfadeiffekt.

Das Prinzip der Wärmeisolierung ist, dass die gleichmäßige und dichte Nanoporen und die mehrstufige fraktale Porenmikrostruktur Konvektion effektiv verhindern und Wärmestrahlung und Wärmeübertragung reduzieren können.

Verglichen mit herkömmlichen Wärmedämmmaterialien ist die Wärmedämmleistung 2-8-mal so hoch wie bei herkömmlichen Materialien, so dass die Menge des verwendeten Aerogels unter dem gleichen Wärmedämmeffekt geringer ist.

Der Austauschzyklus von Aerogel beträgt etwa 20 Jahre, während der Austauschzyklus von traditionellen Isoliermaterialien etwa 5 Jahre beträgt, so dass die Nutzungskosten des gesamten Lebenszyklus niedriger sind.

Aber auch seine Mängel sind sehr prominent. Derzeit ist der wichtige Faktor, der die Anwendung von Aerogel in Wärmedämmmaterialien einschränkt, das Gleichgewicht zwischen Rohstoffkosten und Lebensdauer.

Nach Aspen Aerogels-Daten machen die Materialkosten etwa 48% der Gesamtkosten aus, die Herstellungskosten etwa 44%.

Insbesondere konzentrieren sich die Produktionskosten von Aerogel hauptsächlich auf den Rohstoff Siliziumquelle, Geräteabschreibungen und Energieverbrauch. Unter ihnen machen Geräteabschreibungen und Energieverbrauchskosten etwa 60% der Gesamtkosten der Industriekette aus. Effektive Kostensenkung hängt einerseits vom Durchbruch des Aufbereitungsprozesses und andererseits von der großflächigen Industrialisierung kostengünstiger Rohstoffe ab.

Daher beginnt die Kostensenkung von Aerogel hauptsächlich von den Trocknungskosten und Rohstoffkosten.

Aerogel-Industriekette

Die Aerogel-Industriekette umfasst vorgelagerte Aerogel-Vorläufer (anorganische Siliziumquelle und organische Siliziumquelle), Midstream-Aerogel-Materialprodukte und Aerogel-Produktionsanlagen sowie nachgelagerte Anwendungen.

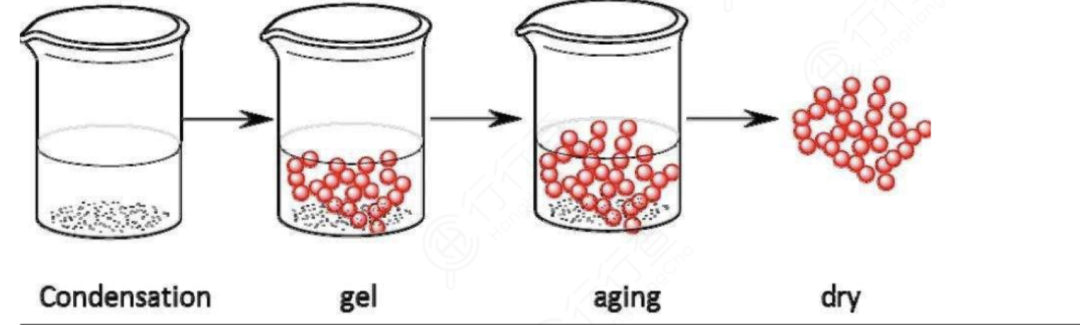

Upstream Tetraethylorthosilikat und funktionelles Silan sind Siliziumquellen; Glasfaserfilz oder Keramikfaserfilz ist die Matrix; Aerogel-Mittelstrom und nachgeschaltet: Aerogel-Substratverarbeitung, unter Verwendung der Sol-Gel-Technologie, um die Siliziumquelle auf die Matrix zu laden, dann verwenden Sie den CO2-überkritischen Prozess, um die Verunreinigungen in den Kieselgelporen zu entfernen, weiter eine gute mikroporöse Struktur zu bilden und dann Nachbearbeitung und Verkauf an nachgeschaltete Kunden durchzuführen.

Upstream: Siliziumquelle (Vorläufer)

Entsprechend verschiedenen zusammengesetzten Strukturen und Komponenten können Siliziumquellen in organische Siliziumquellen und anorganische Siliziumquellen unterteilt werden.

Organische Siliziumquellen umfassen funktionelle Silane wie Methylphosilikat (TMOS) und Ethylorthosilikat (TEOS); Zu den anorganischen Siliziumquellen gehören Siliziumtetrachlorid, Natriumsilikat usw.

Derzeit ist die organische Siliziumquelle der Mainstream-Weg, und die wichtigsten verwandten Hersteller umfassen Chenguang New Materials, Hongbai New Materials, Xin'an Co., Ltd., Jinhong Gases, etc.

Unter ihnen sind Unternehmen mit erheblichen Kostenvorteilen in der gesamten Industriekette Chenguang New Materials und Hongbai New Materials.

Chenguang New Materials ist führend in der funktionalen Silanindustrie, hat die Produktionskapazität von Tetraethylorthosilikat und hat einen erheblichen Kostenvorteil; Der Rohstoff wird in die Aerogelbahn geschnitten, die die Vorteile der gesamten Industriekette hat; Panya Microtrans ist der inländische ePTFE-Marktführer und hat 60% Eigenkapital von Dayin Xisheng erworben, um in das Aerogelfeld einzusteigen.

Midstream: Aerogel-Produkte

Die Verwendung von Aerogel-Materialien erfolgt in der Regel in Form von Aerogel-Dämmplatten, Filzen, Matten und anderen Verbundmaterialien. Das Aerogel-Material selbst hat eine geringe Festigkeit und hohe Sprödigkeit, und seine direkte Verwendung ist begrenzt. Daher wird es normalerweise mit organischen Polymeren und faserverstärkten Materialien gemischt, um starre und flexible Isoliermaterialien vorzubereiten.

Häufig verwendete Verbundmaterialien umfassen Glasfaser, voroxidierter Draht, Keramikfaser usw. Im spezifischen Anwendungsprozess kann die Außenfläche des Aerogel-Verbundmaterials auch mit Filmmaterialien, Glasgewebe usw. beschichtet werden, um zu verhindern, dass das Aerogel-Verbundmaterial abfällt und bricht, und weiter seine Integrität sicherzustellen, um den Wärmedämmungseffekt zu maximieren.

Die wichtigsten Hersteller von Aerogel-Produkten umfassen Nano-Technologie, Zhongke Runzi, Chenguang neue Materialien, Hongbai neue Materialien, Elyson, Audemars Piguet, Dongguan Sixiang, Jinna-Technologie, Jianghan neue Materialien, etc.

Mittelstrom: Aerogel-Geräte

Bei der Aerogel-Vorbereitung ist der Trocknungsschritt der kritischste Prozess.

Aerogel wird aus anorganischer Siliziumquelle oder Vorläufer der organischen Siliziumquelle hergestellt, und nasses Gel wird durch Steuerung des Lösungsmittels, der Temperatur, des Katalysators usw. hergestellt, und das nasse Gel wird gealtert, modifiziert und getrocknet, um Aerogel zu erhalten.

Derzeit sind die wichtigsten Technologien, die in der Industrialisierung verwendet werden, überkritische Trocknungstechnologie und atmosphärische Drucktrocknungstechnologie. Weitere Technologien, die noch nicht in Serie produziert wurden, sind die Vakuum-Gefriertrocknung und die subkritische Trocknung.

Überkritische Trocknungstechnologie ist die früheste Technologie, um Chargenvorbereitung von Aerogel zu realisieren, und sie ist relativ ausgereift, und es ist auch eine Technologie, die von Aerogel-Unternehmen im In- und Ausland weit verbreitet ist. Die überkritische Trocknung kann die intakte Skelettstruktur des Gels während des Trocknungsprozesses erhalten.

Downstream: Anwendungsseite

Mit Unterstützung der Politik, die auf dem riesigen Marktraum von Aerogel-Produkten basiert, sind viele Unternehmen in die Aerogel-Industrie eingetreten und fördern die beschleunigte Erweiterung der Produktionskapazität der Industrie.

Unternehmen wie Sinopec und PetroChina sind die ersten, die auf dem Gebiet der Isolierung von Öl- und Gaspipelines tätig sind.

Im Bereich der Energiebatterien kaufen die zehn Top-Hersteller von Energiebatterien der Welt, wie CATL, AVIC Lithium Battery und Guoxuan Hi-Tech, alle Aerogel-Produkte.

Mit dem Fortschritt der Technologie und dem weiteren Maßstab der Industrie wird erwartet, dass Aerogel nach und nach traditionelle Wärmedämmmaterialien ersetzt, insbesondere im Bereich der Industrie und Ausrüstung. Die Branche als Ganzes wird von der Einführungsphase zur Wachstumsphase übergehen, und die gesamte Industriekette wird voraussichtlich Entwicklungsmöglichkeiten eröffnen.