Procédé de production de PTFE revêtu de fibre de verre

- 2022-11-09

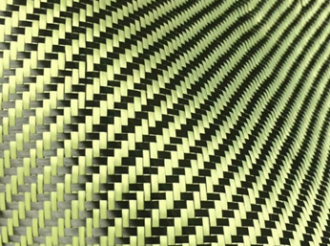

Le tissu de polytétrafluoroéthylène recouvert de fibre de verre est fait de tissu de fibre de verre comme matériau de base et imprégné de dispersion de polytétrafluoroéthylène. La surface du tissu imprégné de fibre de verre est recouverte d'une mince couche de petites particules de résine fluorée, puis après séchage, cuisson, frittage, etc., la dispersion se volatilise, laissant des particules de dioxyde de carbone, qui sont fermement attachées au tissu de fibre de verre. Dans la surface et les pores, il devient un ensemble dense et continu, afin d'atteindre l'objectif d'une combinaison solide de tissu de fibre de verre et de PTFE. Selon les besoins, des charges inorganiques ou organiques peuvent également être ajoutées à la dispersion pour améliorer encore ses propriétés électriques, sa résistance au vieillissement, sa résistance à l'usure, etc. après l'ajout de différents pigments, il augmente ses excellentes propriétés décoratives.

Recherche artisanale

1. Matières premières

Dispersion de polytétrafluoroéthylène (PTFE)

PTFE, communément appelé roi des plastiques, est l'une des meilleures variétés de plastiques. Il a une excellente résistance à la température et à la corrosion, d'excellentes propriétés isolantes, non collantes, non toxiques et inoffensives pour le corps humain.

Le matériau de base du produit de revêtement en fibre de verre doit avoir une résistance à haute température et une bonne résistance à la traction. Par rapport aux fibres naturelles et chimiques, la fibre de verre présente les avantages d'une résistance élevée, d'un faible allongement et d'une bonne stabilité chimique. Combler les lacunes du PTFE et maintenir la stabilité dimensionnelle.

2. Technologie de production et technologie clé la technologie clé du procédé de dispersion du tétrafluor imprégné de fibre de verre est la concentration de dispersion du tétrafluor, la température et la vitesse d'imprégnation.

La concentration de dispersion du PTFE affecte directement la finition de surface, la planéité, l'épaisseur et la teneur en résine du produit. Plus la concentration est élevée, plus l'épaisseur est grande après chaque imprégnation. Les temps d'imprégnation peuvent être réduits en conséquence, mais le tétrafluorure imprégné à la fois est trop épais et facile à fissurer à la surface du produit après séchage. Afin d'assurer la qualité du produit, il convient d'utiliser des dispersions à faible concentration, de préférence après plusieurs imprégnations.

La répartition de la température dans le four d'imprégnation est divisée en trois zones selon la façade, et les trois processus d'imprégnation, de séchage et de cuisson sont terminés respectivement.

Zone de basse température: la température de la partie inférieure de l'unit é d'imprégnation affecte directement la température de surface de la cuve d'imprégnation et est liée au taux de rupture des bulles et au nombre de défauts tels que les marques d'écoulement sur la surface du liquide. Une température trop élevée dans cette zone peut sécher trop rapidement la dispersion du tissu de verre, créant des bulles d'air et des marques d'écoulement. En même temps, la température plus élevée de la zone rayonne vers le bas, ce qui entraîne une croûte de surface liquide de chlorure de tétrafluor, et la surface du tissu imprégné de fibre de verre aura des agglomérats de tétrafluor, ce qui endommagera gravement la qualité de surface du tissu.

Zone de température moyenne: l'évaporation de l'eau doit être effectuée progressivement lorsque le tissu imprégné entre dans la deuxième partie du milieu de l'unit é. Si la température est trop basse, l'évaporation de l'eau sera incomplète, ce qui affectera l'effet de la prochaine imprégnation; Le contrôle de la température de la section suivante est bloqué.

Zone à haute température: lors de l'entrée dans les trois zones précédentes, la faible teneur en eau résiduelle, en tensioactif et en résine du tissu doit être complètement volatilisée afin de faciliter l'effet du processus d'imprégnation suivant. Si la température est trop élevée dans cette zone, elle provoquera un frittage localisé du tétrafluor et affectera l'effet de la prochaine imprégnation. Si la température dans cette zone est trop basse, la surface du tissu est très collante et les couches du tissu sont collées ensemble pendant l'enroulement.

Bien que l'unit é d'imprégnation se compose de trois zones de température du Bas au haut, elles ne sont pas complètement séparées, mais sont progressives et continues, et il n'y a pas d'écart évident entre les zones de température. La vitesse de transfert de l'imprégnation du tissu de fibre de verre affecte l'efficacité de la production et la qualité du produit. C'est l'un des facteurs clés. La vitesse est lente, la dispersion pénètre uniformément dans la surface du tissu, peut éviter les marques d'écoulement, réduire les défauts du produit, la qualité du tissu est bonne. Mais la vitesse est trop lente pour réduire la productivité et augmenter les coûts. Rapide, facile à produire des bulles d'air et des marques d'écoulement et d'autres défauts, le temps de séchage n'est pas suffisant, le séchage n'est pas clair, la surface du tissu est visqueuse.

Etude de la température et de la vitesse de frittage

Unlike thermoset resins, tetrafluoro resins do not have a "curing" stage, but must be sintered at high temperatures. The sintering furnace is divided into upper and lower layers, the lower layer further removes the surfactant and low molecular weight in the tetrafluoro resin, and the upper layer completes the "plasticization" process of the tetrafluoro resin. The temperature of the lower layer should be controlled to be lower, and the upper layer should reach the "plasticizing" temperature of the tetrafluoro resin, which is characterized by the immediate discoloration of the cloth surface, the white products changing from pure white to earthy white, and the black products changing from blue gray to jet black. If the temperature of the upper layer is too high or it stays at the plasticizing temperature for too long, the fabric will become brittle and the performance will be reduced.

Le choix de la vitesse de frittage doit satisfaire aux exigences de température. La vitesse de frittage et la température sont deux facteurs étroitement liés, la vitesse appropriée doit être choisie à condition que les exigences de température soient respectées. Il n'est pas non plus possible de terminer le frittage sans s'arrêter, et une fois la température de plastification atteinte, le frittage peut être terminé en quelques secondes. Par conséquent, une vitesse de transport plus rapide n'affecte pas la plastification. En même temps, le tissu de verre imprégné de PTFE a une épaisseur uniforme et mince, de sorte que le transfert de chaleur est rapide et facile à fritter.

Exigences de qualité pour les tissus de base en fibre de verre

Les produits PTFE ont des exigences très élevées en matière de qualité des substrats. Les principaux facteurs qui influent sur la qualité des produits sont la maturité technique des substrats en fibre de verre et des procédés d'imprégnation. Le tissu de base ne doit pas présenter de défauts graves tels que les plis de tissu, les coutures de fil, les fils brisés, les taches d'huile, etc., et les exigences de qualité pour la planéité du tissu et les routes denses sont également plus élevées que les tissus gris ordinaires.