Miten tehdä hiilikuitukehykset?

- 2022-10-28

Hiilikuitu on itse asiassa komposiittimateriaali, jonka pääaineena on hiilikuitu, eikä hiilikuitukomposiittimateriaali ole ainoa materiaali polkupyörän rungoissa, vanteissa ja hiilitankoissa. Tämä johtuu siitä, että hiilikuidun erittäin korkea jäykkyys on prosessin edellytys. Kun materiaali on 100% hiilikuitukomposiittimateriaali, se on erittäin hauras ja sillä on taipumus repeytyä kuitusuuntaan. Jäykkyytensä käyttämiseksi hiilikuitu (kangas) kastetaan epoksihartsiin ennen muovausta muodostaen komposiittimateriaalin. Polkupyörän hiilikuituosat käsitellään tällaisten käsittelyvaiheiden kautta. Hartsilla on keskeinen rooli hiilikankaan muodostumisessa, hiilikuitujen pitämisessä yhdessä ja sitkeyden ja kestävyyden lisäämisessä. Hartsiin liotettu ja pehmitetty hiilikuitu imee iskun ja tärinän törmätessään ja voi muodonmuutostua rikkoutumatta, jotta saavutetaan polkupyörän materiaalin vaatima täydellinen suorituskyky.

Hiilikuitu on hyvin maaginen materiaali, jonka jäykkyys on täysin erilainen kuin metallin. Hiilikuitutuotteiden jäykkyyttä on helpompi hallita, ja jäykkyysominaisuudet voidaan esittää yhteen suuntaan. Ennen kehysmallin tekemistä hiilikankaan lajike, lujuus, kuitusuunta, istuvuus Suuntaus on keino hallita rungon yleistä suorituskykyä, joten sen jäykkyyttä voidaan säätää riippuen siitä, miten hiilikuitukomposiittimateriaali säädetään suoraksi viivaksi tai asetetaan muottiin, jota kutsutaan anisotropiaksi. Metallit päinvastoin ovat isotrooppisia ja niillä on samat lujuus- ja jäykkyysominaisuudet materiaalin kaikissa akselissa. Metallien suorituskyvyn lisäksi se on kevyempi kuin muut tuntemamme materiaalit.

Hiilikuitun käsittelyteknologian iteraation ja edistymisen myötä runkoinsinöörit käyttävät hiilikuituanisotropiaa hiilikankaan lujuusasteen, kyllästetyn materiaalin määrän, hiilikuitusäikeiden muodon, koon ja suunnan sekä paistoajan koordinoimiseksi ohjelmistojen avulla. asento hiilirungon tai hiilipyörän suorituskyvyn ohjaamiseksi. Näin hiilikuitukehykset lähestyvät äärettömän kevyen ja geometrisen lujuuden äärimmäistä tasapainoa, joten hiilikuitukomponenteilla on loputon prosessitila. Korkealaatuisen hiilikankaan hinta on kuitenkin edelleen korkea, ja nämä herkät mallit ja menettelyt sekä tarvittava työvoima ovat myös erittäin kalliita. Nämä kaikki lisäävät hiilikuitupyörien mystiikkaa.

Hiilikehysten valmistusprosessi

Hiilikuitunosat käsitellään yksiosaisessa leivonta- ja valumuovauksessa sekä liitos- ja liimamuovauksessa. Molemmilla valumenetelmillä on omat etunsa ja haittansa, mutta yleensä integroitu hiilikuiturunko on hyödyllisempi tuotteen suorituskykyyn ja vaikeampi. Hiilikuituteknologian, kotimaisten autoyritysten suunnittelun ja käsityön yleisen seurannan myötä hiilikuituautomarkkinat ovat täynnä alan odotuksia. Hyödynnämme Shandong Ruibaon hiilikuitulinjaprosessia nähdäksemme, miten hiilikangas muuttuu korkean suorituskyvyn kehykseksi askel askeleelta. .

▲ Täysi hiilirunko on täysin pätevä DH: lle, jolla on korkeimmat lujuusvaatimukset, ja 5 kg: n kokonaispaino on puolet kevyempi kuin alumiinirunko.

Valmistusvaiheet

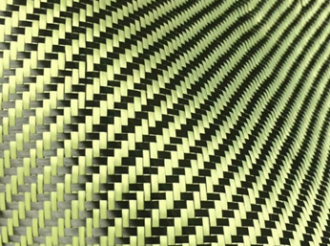

Vaihe 1: Ensinnäkin langan kudominen ja hiililangan tekeminen hiilikuitukomposiittimateriaaleiksi eri eritelmillä. Lankan kudontaprosessi on samanlainen kuin kankaan kudontaprosessi, eli hiililanka kudotaan erilaisiin hiilikankaan raaka-aineisiin mekaanisen kudonnan avulla teknisten standardien mukaisesti. Sitten hiilikangas liotetaan vastaavassa hartsiliuoksessa ja kuivataan ja muodostetaan hiilikankaan kiinnittämiseksi. On mielenkiintoista, että hiililangan muodonmuutoksen estämiseksi se varastoidaan joskus kylmävarastoissa.

▲ Hiililankan kudominen eli hiilikankaan alkiokangas.

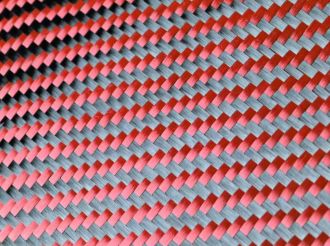

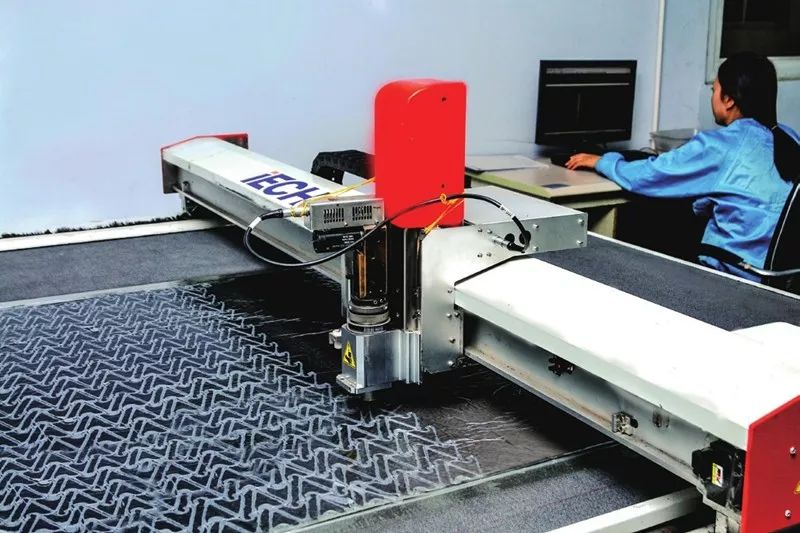

Vaihe 2: Leikkaa hiililanka tieteellisesti ja merkitse jokainen hiilikankaan pala yksityiskohtaisesti. Jokainen hiilikuiturunko on valmistettu sadoista eri hiililiinoista. Suuret hiilikankaan palat leikataan karkeasti paloiksi, jotka ovat helppoja käyttää. muoto. Runko koostuu yli 500 yksittäisestä hiilikangaskollaasista. Jokainen malli vaatii tietyntyyppisen hiilikankaan, ja vaikka käytetään samaa muotia, hiilikuitukankaan määrä vaihtelee.

▲ Leikkaa hiilikuitukangas eri osien kollaasia varten.

Vaihe 3: Se on kelamateriaali jälleen, eli leikatun hiilikuituprepregin asettaminen ydinmateriaaliin tietyssä järjestyksessä ja kulmassa, jotta se olisi aluksi kehyksen muoto, odottaen seuraavaa kovettumisen vaihetta, Ruibaon tehtaan kelaustoimintaa. Se suoritetaan suljetussa pölyttömässä korjaamossa, ja ympäristövaatimukset ovat hyvin tiukat. Koska kyseessä on joitakin liikesalaisuuksia ja teknisiä patentteja, vain pieni osa monimutkaisesta prosessista näkyy tässä.

▲ Kiinnitä hartsilla kyllästetty hiililanka ydinmateriaaliin.

Vaihe 4: Mene muovausvaiheeseen, joka on sijoittaa valssattu tuote muovausmuuttajaan ja puristaa se korkeassa lämpötilassa. Hiilikuitu stanssi on myös linkki, johon teknologia ja kustannukset keskittyvät. On tarpeen varmistaa, että stanssilla ja rungolla on sama lämpölaajenemisnopeus, mikä on tärkeää sen varmistamiseksi, että rungon tarkkuudella on erittäin tärkeä rooli, erityisesti nykypäivän yhä tiukemmissa vaatimuksissa polkupyörien valmistustarkkuudelle.

▲ Kun kelamateriaali on asetettu muottiin korkean lämpötilan painevalua varten.

Vaihe 5: Osille, joita ei voida muodostaa kokonaan, on tarpeen sitoa osat erityisellä liimalla ja kiinnittää ne sitten täydelliseksi kokonaisuudeksi korkean lämpötilan paistamalla. Tällä hetkellä liimattu runko kiinnitetään erityiseen hiilikuitukiinnittimeen ja lähetetään kovettumisuuniin kovettamista varten. Kun kovettumisprosessi on valmis, runko voidaan ottaa ulos kovettumisuunista ja poistaa kiinnikkeestä. .

▲ Osat kovetetaan liimaamalla ja paistamalla muodostaen täydellisen muodon.

Vaihe 6: Lopuksi runko hiotaan käsin ja kunnostetaan, porataan jne. Hionnan ja trimmauksen jälkeen runko on valmis lopulliseen maalaukseen ja tarroihin, ja märkäsiirtotarrat tehdään ennen lakkausta. Sitten kaunis ja tehokas hiilirunko on valmis.

▲ Hiilikehyksen hionta- ja poraustyöpaja.

▲ Lopullinen ruiskutus- ja merkintämenettely.

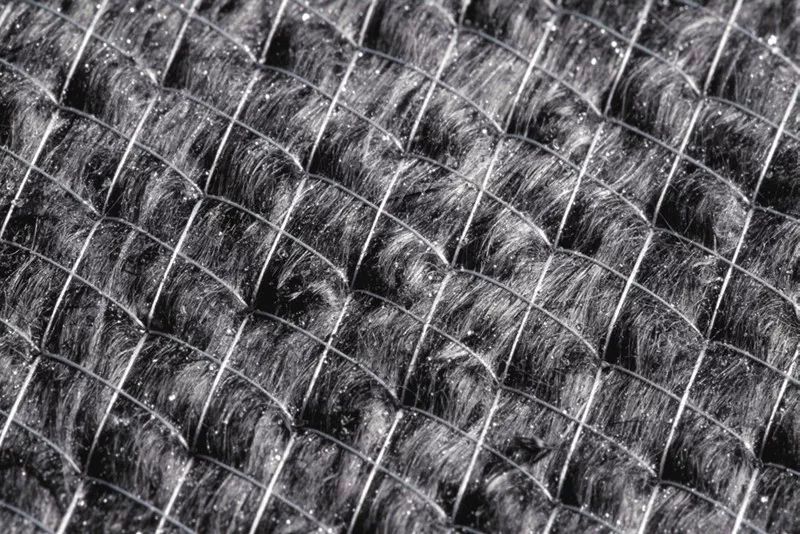

▲ T800-luokan hiilimateriaalin rakenne tuhatkertaisen suurennuksen jälkeen.