-

-

Kohlefaserseil 1mm 2mm 3mm 4mm 5mm 6mm 7mm 8mm 9mm 10mm

- Codierung :TC-CF-RD3

- Material :100% Kohlefaser

- Gewicht :1mm 2mm 3mm 4mm 5mm 6mm 7mm 8mm 9mm 10mm

- Funktion :Hochtemperaturbeständig, UV-beständig, Leitfähig

- Farbe :Schwarz

konsultieren

Kohlefaserseil ist ein Seil aus Kohlefaser.

1. Merkmale

Hohe Festigkeit: Kohlefaser hat eine extrem hohe Festigkeit, wodurch Kohlefaserseil großen Spannungen standhalten kann.

Leicht: Im Vergleich zu herkömmlichen Metallseilen sind Kohlefaserseile leichter und einfacher zu tragen und zu bedienen.

Korrosionsbeständigkeit: Es hat eine gute Korrosionsbeständigkeit und kann in rauen Umgebungen verwendet werden.

Leitfähig

Hochtemperaturbeständig

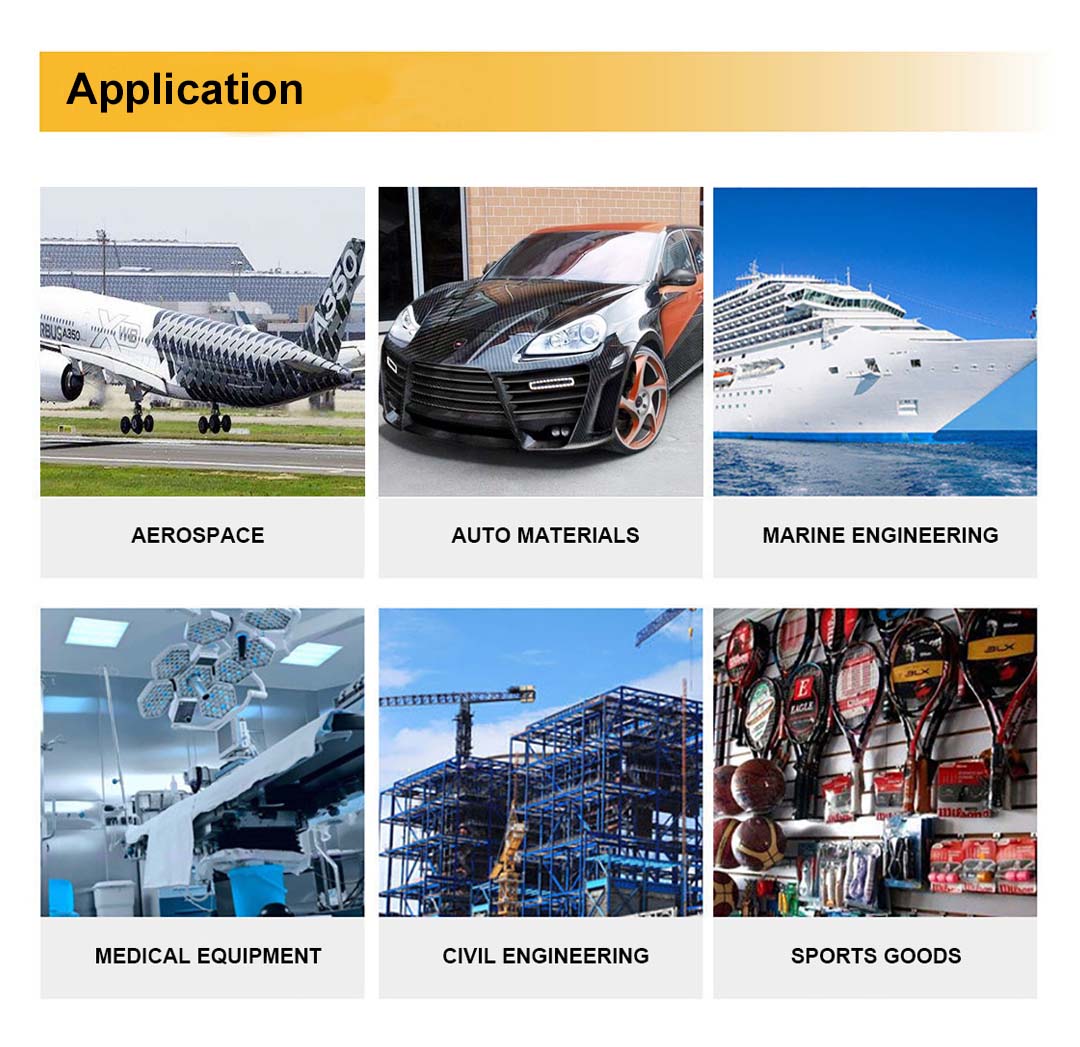

2. Anwendungsbereiche

Luft- und Raumfahrt: verwendet für strukturelle Verstärkung und Heben von Flugzeugen und Raumfahrzeugen.

Sportartikel: wie Hochleistungsdrachenleinen, Kletterseile usw.

Marine Engineering: verwendet für Schiffsanlegen, Offshore-Heben, etc.

Baubereich: spielt eine Rolle bei der Verstärkung und dem Heben einiger spezieller Strukturen.

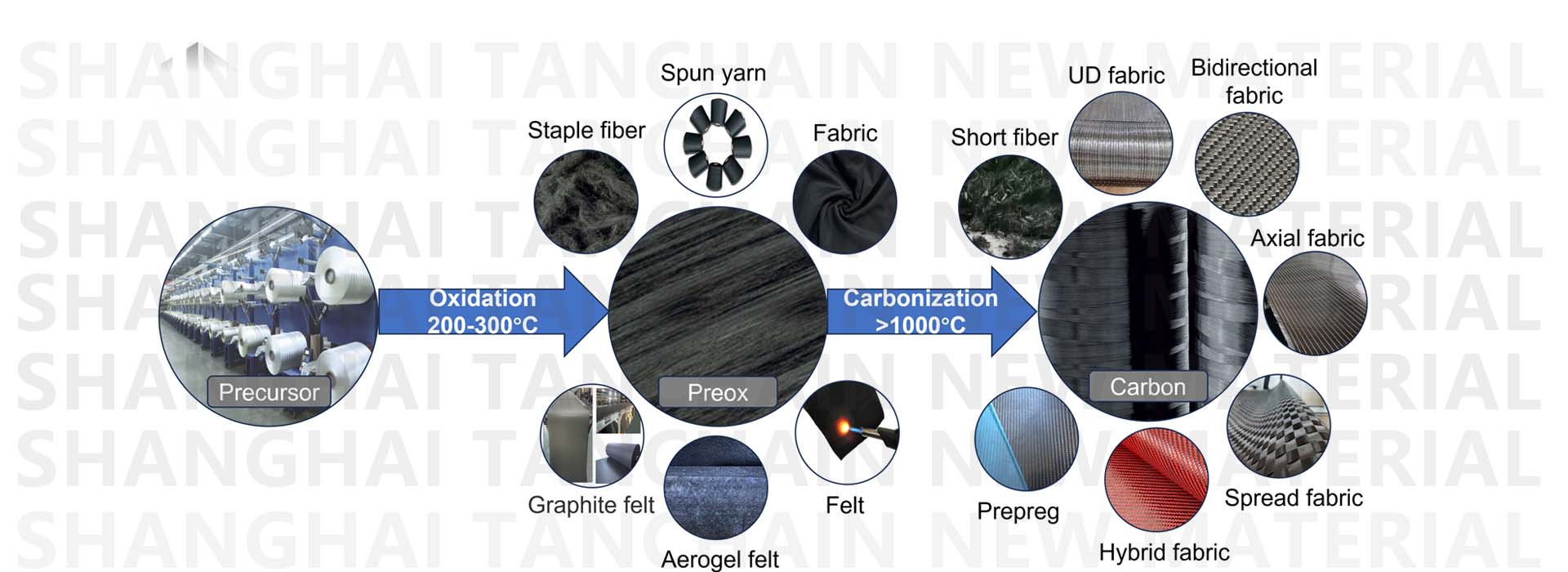

Die Verarbeitung von Kohlefaserseil umfasst hauptsächlich die folgenden Schritte:

1. Rohstoffzubereitung:

– Wählen Sie Carbonfaser: Wählen Sie geeignete Carbonfaserrohstoffe entsprechend den Leistungsanforderungen des benötigten Carbonfaserseils aus. Faktoren wie die Art der Kohlefaser und die Spezifikation des Schlepps beeinflussen die Leistung des Endprodukts. Zum Beispiel hat große Schleppkohlefaser relativ niedrige Kosten und hohe Produktionseffizienz und ist für einige Anwendungen geeignet, die ein Gleichgewicht zwischen Kosten und Leistung erfordern; Kleine Schleppkohlefaser hat bessere Leistung, aber der Preis ist höher und wird oft in der Luft- und Raumfahrt und anderen Bereichen mit extrem hohen Leistungsanforderungen verwendet.

– Bereiten Sie Hilfsmaterialien vor: Bereiten Sie Hilfsmaterialien wie Epoxidharz, wasserbasierte Epoxidharzemulsion, Beschleuniger, Härtungsmittel, etc. vor. Diese Materialien werden in nachfolgenden Prozessen wie Tauchen verwendet, um die Leistung von Kohlefaserseil zu verbessern.

2. Vorbehandlung von Kohlefasern:

Reinigung: Verwenden Sie organische Lösungsmittel wie Aceton, um die Kohlenstofffaser zu reinigen, um Öl, Verunreinigungen usw. auf der Oberfläche der Kohlenstofffaser zu entfernen, um sicherzustellen, dass die Kohlenstofffaser gut mit dem nachfolgenden Tauchmaterial kombiniert werden kann. Während des Reinigungsprozesses ist in der Regel eine Ultraschallbehandlung erforderlich. Die Vibration von Ultraschallwellen wird verwendet, um dem Reinigungsmittel zu ermöglichen, besser in die feinen Poren der Kohlenstofffaser einzudringen, um den Reinigungseffekt zu verbessern.

Schruppen Behandlung: Aufrauen Sie die gereinigte Kohlefaser, erhöhen Sie die Rauheit der Kohlefaseroberfläche durch chemische oder physikalische Methoden und verbessern Sie ihre mechanische Bindung mit dem imprägnierten Material. Beispielsweise können saure, alkalische und andere chemische Reagenzien verwendet werden, um die Oberfläche der Kohlenstofffaser zu korrodieren, um eine mikroskopisch kleine konkav-konvexe Struktur auf ihrer Oberfläche zu bilden.

3. Tauchen:

Klebstoffvorbereitung: Entsprechend den Produktleistungsanforderungen werden Epoxidharz, Härtungsmittel, Beschleuniger, Härtungsmittel usw. in einem bestimmten Verhältnis gemischt, um eine Tauchlösung vorzubereiten. Unterschiedliche Anwendungsszenarien haben unterschiedliche Anforderungen an die Formulierung der Tauchlösung, die an die spezifische Situation angepasst werden muss.

Tauchbetrieb: Legen Sie die vorbehandelte Kohlefaser in die Tauchlösung, damit sie die Tauchlösung vollständig absorbieren kann. Die Parameter wie Temperatur, Druck und Zeit des Tauchens müssen streng kontrolliert werden, um sicherzustellen, dass die Kohlefaser die Tauchlösung gleichmäßig absorbieren kann und die Leistung der Kohlefaser nicht beschädigt. Zum Beispiel kann eine zu hohe Tauchtemperatur dazu führen, dass die Leistung der Kohlefaser abnimmt, und eine zu kurze Tauchzeit kann dazu führen, dass die Kohlefaser unzureichende Tauchlösung absorbiert.

4. Verdrehen:

Drehen Sie die Kohlefaser nach dem Eintauchen entsprechend einer bestimmten Drehanforderung. Der Zweck des Verdrehens besteht darin, die Kohlefaserschlepper miteinander verschränkt zu machen und die Festigkeit und Verschleißfestigkeit des Kohlefaserseils zu erhöhen. Die Verdrehgeschwindigkeit, Verdrehung und andere Parameter müssen entsprechend den spezifischen Anforderungen des Kohlefaserseils eingestellt werden.

5. Aushärtung:

Setzen Sie das verdrehte Kohlefaserseil in die Härtungsausrüstung und führen Sie die Härtungsbehandlung unter bestimmten Temperatur- und Zeitbedingungen durch. Der Zweck der Aushärtung besteht darin, das Harz in der Tauchlösung einer Vernetzungsreaktion unterziehen zu lassen, um eine stabile dreidimensionale Netzwerkstruktur zu bilden, so dass das Kohlefaserseil gute mechanische Eigenschaften und chemische Stabilität hat.

6. Beschichtungsbehandlung (optional):

Je nach Bedarf wird das ausgehärtete Kohlefaserseil mit einer Schicht aus speziellem Beschichtungsmaterial beschichtet, um die Verschleißfestigkeit, Korrosionsbeständigkeit und UV-Beständigkeit des Kohlefaserseils zu verbessern.

7. Qualitätskontrolle:

Die Qualitätsprüfung des verarbeiteten Kohlefaserseils umfasst Aussehen Inspektion, Größenmessung, mechanische Eigenschaftsprüfung usw. Aussehen Inspektion überprüft hauptsächlich, ob die Oberfläche des Kohlefaserseils Mängel und Schäden hat; Größenmessung überprüft hauptsächlich, ob der Durchmesser und die Länge des Kohlefaserseils die Konstruktionsanforderungen erfüllen; Der mechanische Eigenschaftstest umfasst hauptsächlich den Test der Zugfestigkeit, der Dehnung beim Bruch, des Elastizitätsmoduls und anderer Indikatoren, um sicherzustellen, dass die Leistung des Kohlefaserseils die Verwendungsanforderungen erfüllt.

8. Verpackung und Lagerung:

Packen Sie qualifizierte Kohlefaserseile ein. Die Verpackungsmaterialien sollten gute feuchtigkeitsfeste, staubdichte, stoßfeste und andere Eigenschaften haben, um die Kohlefaserseile vor Beschädigungen während der Lagerung und des Transports zu schützen. Die verpackten Kohlefaserseile sollten in einer trockenen, belüfteten, kühlen Umgebung gelagert werden und direktes Sonnenlicht und Hochtemperaturumgebung vermeiden.

Produktionslinie

Produktionsfluss der Tankchain

VERSAND