-

-

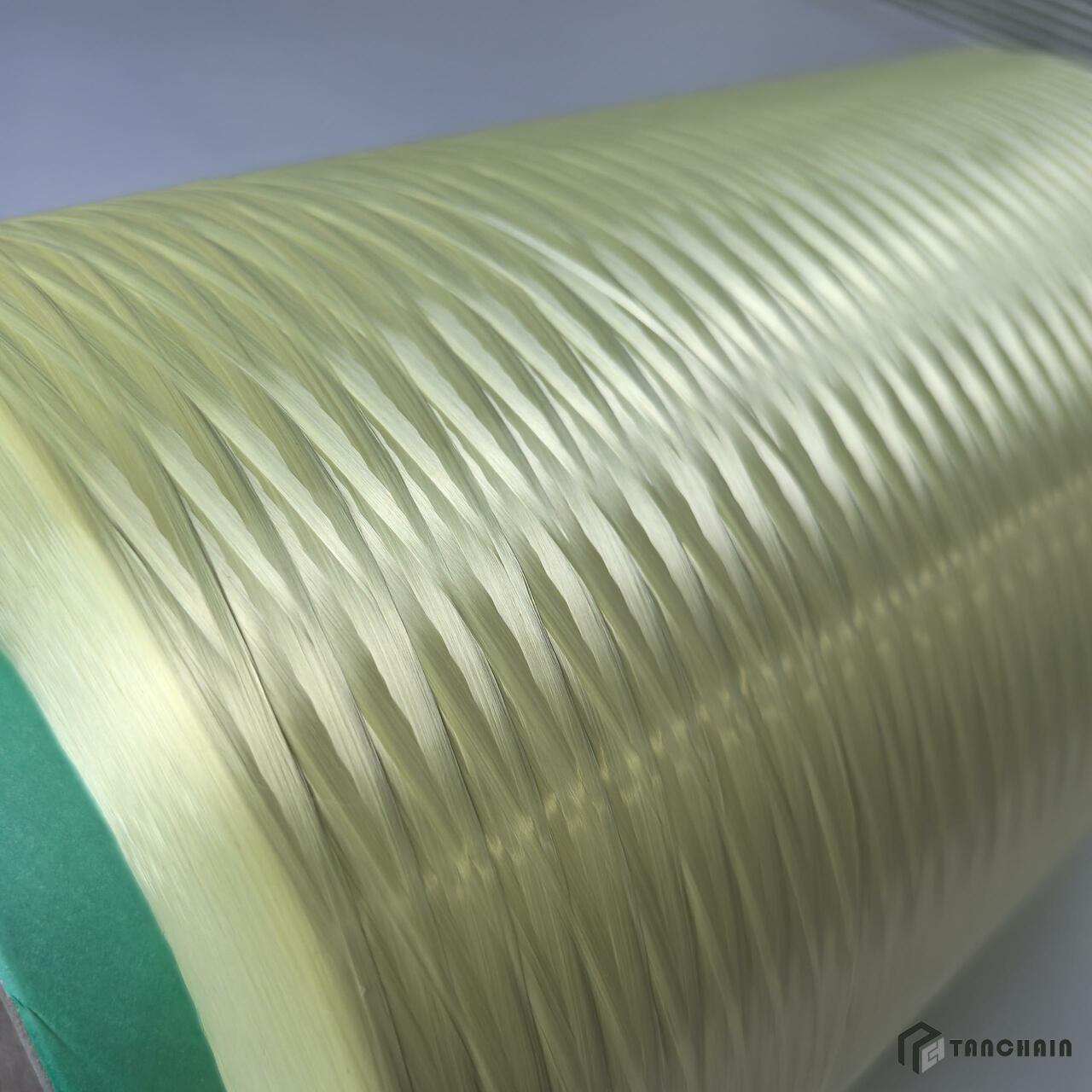

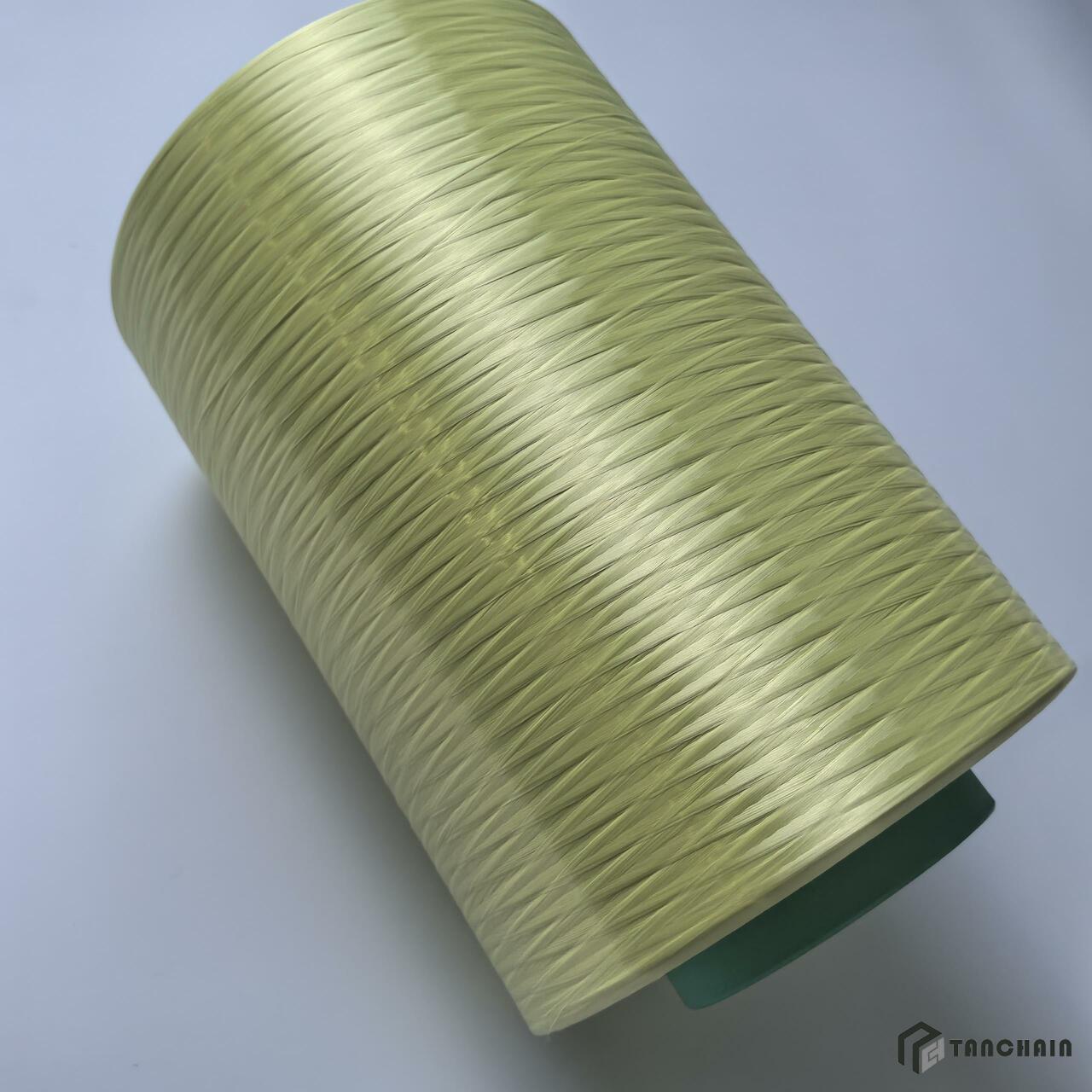

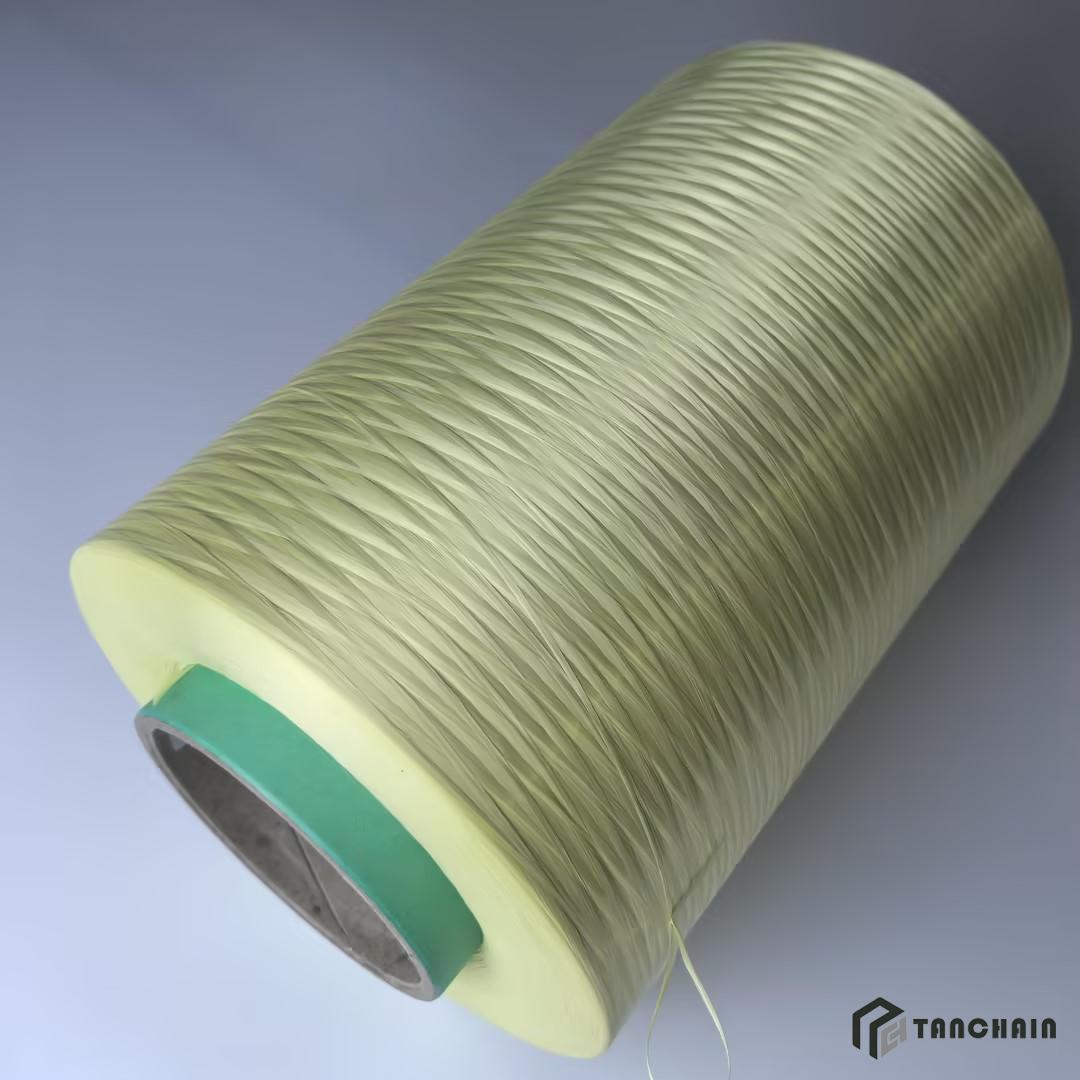

1000D - Para Aramid Filamente - Hochfeste

- Codierung :TC-K1000D

- Material :100% für Aramidfilamente

- Gewicht :5kg/cone

- Funktion :Hochtemperaturbeständig, schlagfest, abrasionsbeständig

- Farbe :Gelb

- Feinheit :1000D/1100dtex

konsultieren

Produktbeschreibung

Einsatzszenarien

1. Luft- und Raumfahrt: verwendet, um Flugzeugrümpfe, Flügel und andere Strukturteile sowie Kabel und Seile der Luft- und Raumfahrtausrüstung herzustellen. Zum Beispiel verwenden einige Strukturen von Boeing 787 Passagierflugzeugen Para-Aramidverbundwerkstoffe. Aufgrund seines geringen Gewichts, der hohen Festigkeit und der Ermüdungsbeständigkeit kann es das Gewicht des Flugzeugs reduzieren, Kraftstoffeffizienz und Flugleistung verbessern.

2. Militärische und nationale Verteidigung: Es ist ein wichtiges Material für die Herstellung von Schutzausrüstung wie kugelsichere Westen, Helme und kugelsichere Rüstung. Es kann auch verwendet werden, um Schutzschichten und Strukturteile von Militärfahrzeugen, Schiffen und Flugzeugen herzustellen. Zum Beispiel verwendet der PASGT-Helm des US-Militärs Para-Aramidmaterialien, die effektiv dem Aufprall von Kugeln und Splitter widerstehen können. Schützen Sie das Leben von Soldaten.

3. Automobilindustrie: Es kann verwendet werden, um Automobilbremsbeläge, Kupplungsplatten, Reifenschnüre, Getrieberiemen und andere Teile herzustellen. Zum Beispiel verwenden einige Modelle von High-End-Automobilmarken wie Mercedes-Benz und BMW Bremsbeläge, die Para-Aramid enthalten, die die Hochtemperaturbeständigkeit und Verschleißfestigkeit von Bremsbelägen verbessern und die Lebensdauer verlängern können. Es kann auch zur Herstellung von Dichtungen und Wärmedämmmaterialien für Automobilmotoren verwendet werden.

4. Elektronische und elektrische Felder: Es kann verwendet werden, um Isoliermaterialien für elektronische Geräte, Verstärkungsmaterialien für Drähte und Kabel, etc. herzustellen. Beispielsweise werden Para-Aramidfilamente als Verstärkungskerne in Glasfaserkabeln verwendet, um Glasfasern vor äußeren Schäden zu schützen und die Zugfestigkeit optischer Kabel zu verbessern. Festigkeit und Schlagfestigkeit zur Gewährleistung einer stabilen Übertragung von Kommunikationssignalen.

5. Sportartikelbereich: Es kann verwendet werden, um Sportartikel wie Schläger, Clubs, Ski, Fahrräder, etc. herzustellen. Zum Beispiel verwendet der Rahmen von Wilson Tennisschlägern Para-Aramidfaser, die die Stärke und Steifigkeit des Schlägers verbessern kann, während Gewicht reduziert und die Erfahrung des Athleten verbessert wird.

Preisvorteil

1. Hohe Kostenleistung: Obwohl der Preis von 1500D Para-Aramid Filament relativ hoch ist, hat es ausgezeichnete Eigenschaften wie hohe Festigkeit, hohes Modul, hohe Temperaturbeständigkeit und Verschleißfestigkeit. Beim Einsatz in Luft- und Raumfahrt, Militär und Verteidigung kann es den Materialverbrauch reduzieren und gleichzeitig die Produktleistung und -qualität sicherstellen. Die eingesetzte Materialmenge wird reduziert, wodurch die Gesamtkosten gesenkt und ein hohes Wirtschaftlichkeitsverhältnis erreicht wird.

2. Lange Lebensdauer: Das Filament hat eine gute Ermüdungsbeständigkeit und Haltbarkeit, wird während des Gebrauchs nicht leicht beschädigt und hat eine lange Lebensdauer. Wenn es in Komponenten wie Automobilbremsbelägen und Getrieberiemen verwendet wird, kann es die Anzahl der Ersatzteile reduzieren, Wartungskosten und Ausfallzeiten reduzieren und indirekt wirtschaftliche Vorteile verbessern.

3. Recyclingfähigkeit: Para-Aramid Filament hat einen bestimmten Grad der Recyclingfähigkeit. Nach Ablauf der Lebensdauer des Produkts kann es durch einen spezifischen Recyclingprozess recycelt und wiederverwendet werden, wodurch Ressourcenverschwendung und Umweltverschmutzung reduziert werden, die Anforderungen einer nachhaltigen Entwicklung erfüllt und auch sein wirtschaftlicher Wert bis zu einem gewissen Grad verbessert wird.

4. Ersatzvorteil: In einigen Anwendungsbereichen kann 1500D Para-Aramid-Filament traditionelle Metallmaterialien, Asbest usw. ersetzen, wie Asbest in Bremsbelägen und Wärmedämmmaterialien ersetzen, die nicht nur die Leistung und Qualität des Produkts verbessern können, sondern auch den Schaden von Asbest für den menschlichen Körper und die Umwelt vermeiden können und erhebliche Substitutionsvorteile hat.

Produktionsprozess

1. Rohstoffvorbereitung: Wählen Sie hochwertige Rohstoffe wie p-Phenylendiamin und Terephthaloylchlorid aus und stellen Sie sicher, dass ihre Reinheit und Qualität Produktionsanforderungen erfüllen.

2. Polymerisationsreaktion: Führen Sie die Niedrigtemperatur-Lösungspolymerisation von p-Phenylendiamin und Terephthaloylchlorid in Amid-Lösungsmitteln durch und fügen Sie eine kleine Menge anorganisches Salzcalciumchlorid als Mitlösungsmittel hinzu, um die Reaktionstemperatur, das Molar-Verhältnis des Rohstoffs und andere Parameter zu steuern, um Polymerpulver zu erhalten.

3. Auflösung und flüssige Vorbereitung: Lösen Sie das Polymerpulver in konzentrierter Schwefelsäure auf und stellen Sie Spinnlösung bei einer bestimmten Temperatur her, und sein Massengehalt muss innerhalb eines bestimmten Bereichs kontrolliert werden.

4. Trockenstrahl-Nassspinnen: Die Spinnlösung wird durch eine Zahnradpumpe aus der Spinnerei herausgedrückt, und nach Luftschichtziehen wird sie in einem Koagulationsbad koaguliert, und dann wird der Schlepp mit Wasser gewaschen, alkalisch gewaschen und wieder mit Wasser gewaschen, um Verunreinigungen und Restlösemittel zu entfernen.

5. Nachbehandlung: Nach dem Trocknen, Heißziehen, Ölen und anderen Nachbehandlungsprozessen werden die Leistung und Verarbeitbarkeit der Faser verbessert und schließlich aufgerollt, um 1500D Para-Aramid-Filament zu erhalten.

Material: |

100% paramid | Garnanzahl: | 1000D |

| Färben: | Dope gefärbt | Gewicht : | 5kg/Kegel |

| Garnart: |

Filamente | Farbe | Gelb |

Material: |

100% paramid |

| Färben: | Dope gefärbt |

| Garnart: | Filamente |

| Garnanzahl: | 1000D |

| Gewicht : | 5kg/Kegel |

| Farbe: | Gelb |

WORKSHOP

PARTNER