Wie man einen Rahmen aus Kohlefaser herstellt?

- 2022-10-28

Was wir Carbonfaser nennen, ist eigentlich ein Verbundmaterial mit Kohlenstoff als Hauptmaterial, und Carbonfaser-Verbundmaterial ist nicht das einzige Material in Fahrradrahmen, Felgen und Carbonstangen. Denn die extrem hohe Steifigkeit der Kohlefaser ist Voraussetzung für den Prozess. Wenn das Material ein 100% Kohlenstofffaserverbundmaterial ist, ist es sehr zerbrechlich und neigt dazu, in Faserrichtung zu reißen. Um seine Steifigkeit auszuüben, wird die Kohlefaser (Tuch) vor dem Formen in Epoxidharz getaucht und bildet ein Verbundmaterial. Die Carbonfaserteile des Fahrrads werden alle durch solche Verarbeitungsschritte verarbeitet. Harz spielt eine Schlüsselrolle bei der Bildung von Kohlenstoffgewebe, hält Kohlenstofffasern zusammen und erhöht die Zähigkeit und Haltbarkeit. Die in Harz getränkte und plastifizierte Kohlefaser absorbiert Stöße und Vibrationen, wenn sie auf Aufprall trifft, und kann sich verformen, ohne zu brechen, um die perfekte Leistung zu erzielen, die vom Fahrradmaterial verlangt wird.

Kohlefaser ist ein sehr magisches Material, dessen Steifigkeit sich völlig von der von Metall unterscheidet. Die Steifigkeit von Kohlefaserprodukten ist einfacher zu kontrollieren, und die Steifigkeitseigenschaften können in eine Richtung dargestellt werden. Vor der Herstellung eines Rahmenmodells ist die Vielfalt, Stärke, Faserrichtung, Passform von Kohlenstofftuch Orientierung ein Mittel, um die Gesamtleistung des Rahmens zu steuern, so dass seine Steifigkeit abhängig davon eingestellt werden kann, wie das Kohlenstofffaserverbundmaterial in einer geraden Linie oder in einer Form platziert wird, die Anisotropie genannt wird. Metalle dagegen sind isotrop und weisen in jeder Materialachse die gleichen Festigkeits- und Steifigkeitseigenschaften auf. Es übertrifft nicht nur Metalle, sondern hat auch den Vorteil, dass es leichter ist als andere Materialien, die wir kennen.

Mit der Iteration und dem Fortschritt der Kohlenstofffaserverarbeitungstechnologie verwenden Rahmeningenieure Kohlenstofffaseranisotropie, um den Festigkeitsgrad des Kohlenstoffgewebes, die Menge des imprägnierten Materials, die Form, Größe und Ausrichtung der Kohlenstofffaserstränge und die Backzeit durch Softwareprogramme zu koordinieren und zu kombinieren. Position, um die Leistung des Carbonrahmens oder des Carbonrads zu steuern. Auf diese Weise nähern sich Carbonfaserrahmen dem ultimativen Gleichgewicht aus unendlichem Leichtgewicht und geometrischer Festigkeit, so dass Carbonfaserkomponenten einen endlosen Prozessraum haben. Der Preis für hochwertiges Carbongewebe ist jedoch immer noch hoch, und diese empfindlichen Designs und Verfahren sowie die erforderliche Arbeitskraft sind auch sehr teuer. All dies trägt zur Mystik von Carbonfaser-Bikes bei.

Herstellungsprozess von Carbon-Rahmen

Kohlefaserteile werden im einteiligen Back- und Gießformen sowie im Spleiß- und Klebeformen verarbeitet. Beide Formverfahren haben ihre eigenen Vor- und Nachteile, aber im Allgemeinen ist ein integrierter Kohlefaserrahmen vorteilhafter für die Produktleistung und schwieriger. Mit der allgemeinen Folgemaßnahme der Kohlefasertechnologie, des Designs und der Handwerkskunst der inländischen Automobilunternehmen, ist der Kohlefaser-Automobilmarkt voller Erwartungen in der Branche. Lassen Sie uns den Vorteil des Shandong Ruibao Kohlefaserproduktionsverfahrens nutzen, um zu sehen, wie Kohlenstoffgewebe Schritt für Schritt in einen Hochleistungsrahmen umgewandelt wird.

▲ Der Vollcarbon-Rahmen ist voll qualifiziert für die DH mit den höchsten Festigkeitsanforderungen, und das Gesamtgewicht von 5kg ist halb leichter als das des Aluminiumrahmens.

Fertigungsschritte

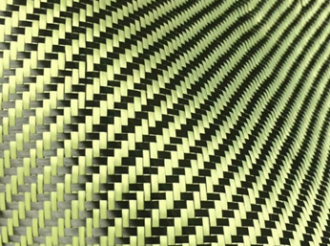

Schritt 1: Zuerst weben Garn und machen Kohlenstoffgarn zu Kohlenstofffaserverbundmaterialien verschiedener Spezifikationen. Der Prozess des Webens von Garn ist ähnlich wie beim Weben von Stoff, das heißt, Kohlenstoffgarn wird durch mechanisches Weben nach technischen Standards in verschiedene Kohlenstoffstoffrohstoffe gewebt. Dann wird das Kohlenstofftuch in der entsprechenden Harzlösung eingeweicht und dann getrocknet und geformt, um das Kohlenstofftuch zu fixieren. Es ist interessant, dass, um die Verformung des Kohlenstoffgarns zu verhindern, es manchmal im Kühllager gelagert wird.

▲ Weben von Kohlenstoffgarn, das heißt, das Embryotuch von Kohlenstoffgewebe.

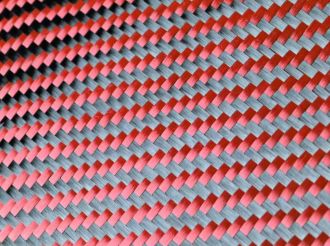

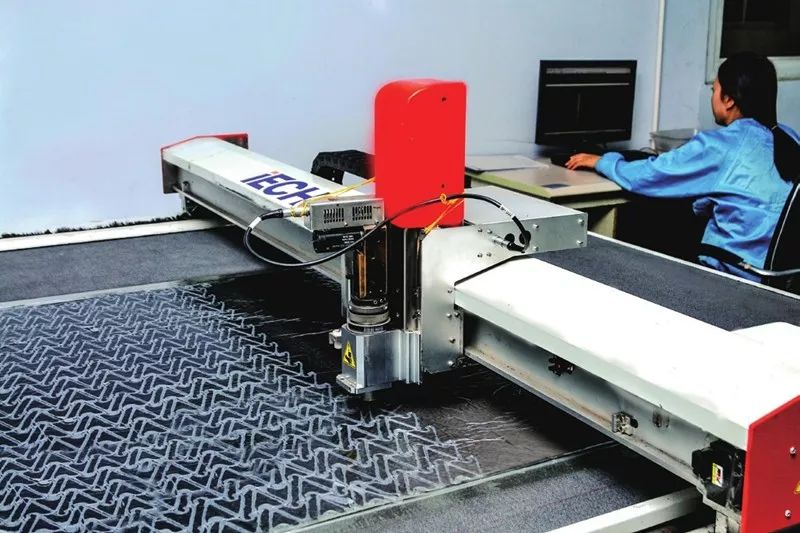

Schritt 2: Schneiden Sie das Kohlenstoffgarn wissenschaftlich ab und markieren Sie jedes Stück Kohlenstofftuch im Detail. Jeder Carbonfaserrahmen besteht aus hunderten verschiedenen Carbontüchern. Große Stücke Kohlenstofftuch werden grob in Stücke geschnitten, die einfach zu bedienen sind. Form. Ein Rahmen besteht aus mehr als 500 einzelnen Carbon Stoffcollagen. Jedes Modell erfordert eine bestimmte Art von Kohlenstofftuch, und selbst wenn die gleiche Form verwendet wird, variiert die Menge des Kohlenstofffasertuchs.

▲ Cut Carbon Tuch für Collage von verschiedenen Teilen.

Schritt 3: Es ist wieder das Spulenmaterial, das heißt, das geschnittene Carbonfaser-Prepreg auf das Kernmaterial in einer bestimmten Reihenfolge und in einem bestimmten Winkel zu legen, damit es zunächst die Form des Rahmens hat, wartet auf den nächsten Schritt der Aushärtung, den Wickelbetrieb der Ruibao-Fabrik. Es wird in einer geschlossenen staubfreien Werkstatt durchgeführt, und die Umweltanforderungen sind sehr streng. Da es sich um einige Geschäftsgeheimnisse und technische Patente handelt, ist hier nur ein kleiner Teil des komplexen Prozesses zu sehen.

▲ Befestigen Sie das harzimprägnierte Carbongarn am Kernmaterial.

Schritt4: Geben Sie die Formstufe ein, die das gewalzte Produkt in die Formwerkzeug legen und bei hoher Temperatur extrudieren soll. Die Kohlefaser-Matrize ist auch ein Bindeglied, wo Technologie und Kosten konzentriert sind. Es ist notwendig, sicherzustellen, dass die Matrize und der Rahmen die gleiche Wärmeausdehnungsrate haben, was wichtig ist, um sicherzustellen. Die Genauigkeit des Rahmens spielt eine sehr wichtige Rolle, insbesondere bei den heutigen zunehmend hohen Anforderungen an die Fertigungsgenauigkeit von Fahrrädern.

▲ Nachdem das Spulenmaterial in die Form für Hochtemperatur-Druckguss gelegt wird.

Schritt5: Für die Teile, die nicht integral geformt werden können, ist es notwendig, die Teile mit speziellem Kleber zu verbinden und sie dann durch Hochtemperaturbacken zu einem vollständigen Ganzen zu fixieren. Zu diesem Zeitpunkt wird der geklebte Rahmen auf eine spezielle Kohlefaserbefestigung geklemmt und zum Aushärten in den Aushärteofen geschickt. Wenn der Aushärtungsprozess abgeschlossen ist, kann der Rahmen aus dem Aushärteofen genommen und aus der Vorrichtung entfernt werden.

▲ Die Teile werden durch Kleben und Backen zu einer vollständigen Form ausgehärtet.

Schritt 6: Schließlich wird der Rahmen von Hand geschliffen und renoviert, gebohrt usw. Nach dem Schleifen und Trimmen ist der Rahmen bereit für die endgültige Lackierung und Abziehbilder, wobei nasse Transferabziehbilder vor dem Lackieren durchgeführt werden. Dann ist ein schöner und kraftvoller Carbonrahmen komplett.

▲ Carbon Rahmen Schleif- und Bohrwerkstatt.

▲ Das abschließende Sprüh- und Etikettierverfahren.

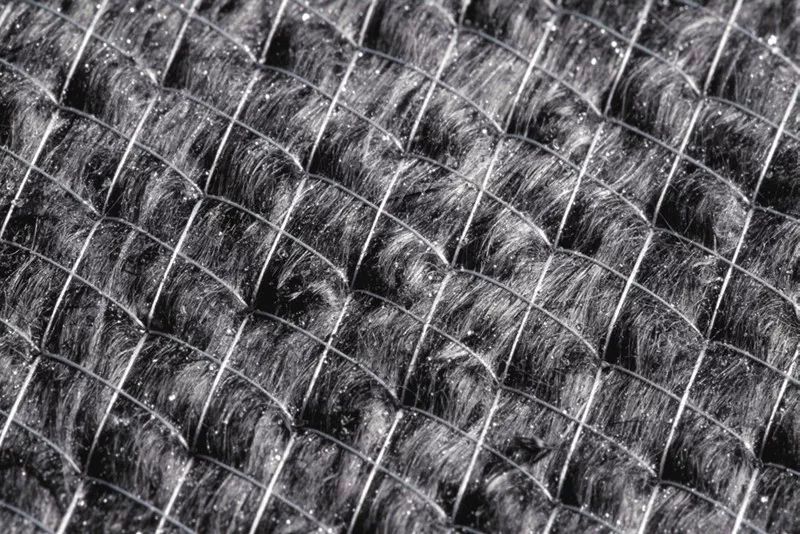

▲ Die Struktur des T800 Grade Kohlenstoffmaterials nach tausendfacher Vergrößerung.