Anwendung von Verbundwerkstoffen im automobilen Leichtbau

- 2022-08-24

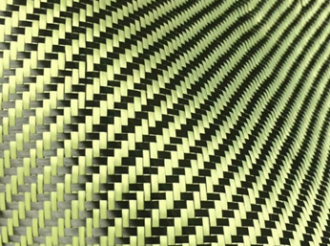

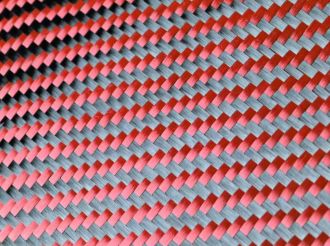

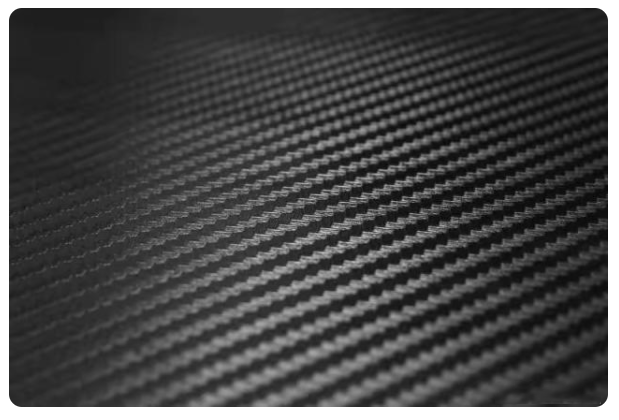

Kohlefaserverbundwerkstoffe

Kohlefaser (kurz CF) ist eine neue Art von Fasermaterial mit hochfesten und hochmoduligen Fasern mit einem Kohlenstoffgehalt von mehr als 90%. Es ist ein mikrokristallines Graphitmaterial, das durch Karbonisierung und Graphitisierung erhalten wird, indem organische Fasern wie Flockengraphit-Mikrokristalle entlang der Faseraxialrichtung gestapelt werden. Kohlefaser ist "außen weich und innen steif", ihre spezifische Schwerkraft ist nur ein Viertel der Stärke von Stahl, aber ihre Festigkeit ist höher als die von Stahl, und es hat die Eigenschaften der Korrosionsbeständigkeit und des hohen Moduls.

Vorteile von Carbonfasern

-

Kohlenstofffaserverbundmaterial hat eine hohe Festigkeit und Modul und ist das idealste leichte und hochfeste Fahrzeugkarosserie-Material.

-

Wenn das Kohlenstofffaserverbundmaterial auf eine Kollision trifft, absorbiert es keine Energie durch plastische Verformung, sondern wird zu unzähligen winzigen Fragmenten, so dass es eine große Menge an Kollisionsenergie absorbieren kann, die etwa viermal die der Stahlkonstruktion ist und eine hohe Sicherheit hat.

-

Kohlenstofffaserverbundmaterialien sind einfach zu formen, das heißt, es ist einfach, eine Form zu bilden, die dem dynamischen Prinzip entspricht, um die Bedürfnisse der Ästhetik und einer glatten Oberfläche zu erfüllen, so dass es die komplizierten und umständlichen Karosserielackierungs- und Verarbeitungsverfahren sparen und bestimmte Kosten reduzieren kann.

-

Wenn Kohlefaserverbundwerkstoffe gebildet werden, können verschiedene Materialien integral geformt werden, was der Modularisierung und Integration von Automobilen während der Herstellung förderlicher ist.

-

Kohlenstofffaserverbundmaterial ist unlöslich in Säurelösung, Alkalilösung und organischer Lösung, und seine chemischen Eigenschaften sind stabil, so dass es eine gute Korrosionsbeständigkeit, lange Lebensdauer, fast keine Wartung und niedrige Wartungskosten hat.

Kohlefaserverbundwerkstoffe haben eine hohe Festigkeit, einen hohen Modul und kein Kriechen und können zur Herstellung von Antriebswellenstrukturen verwendet werden. Die von Lamborghini investierte LP700-4 Karosserie hat eine extrem hohe Festigkeit und Steifigkeit und ist auch sehr sicher.

Die Bremsscheiben und Bremsbeläge von F1-Rennwagen verwenden auch Kohlefaserverbundwerkstoffe, was die Bremsscheiben von F1-Rennwagen in Bezug auf Leistung und Preis weit höher als die Bremsscheiben gewöhnlicher Zivilfahrzeuge macht.

Kohlefaser hat aber auch ihre eigenen Grenzen

-

Der Betrieb ist zeitaufwendig, die Chargenproduktion ist klein und die Konstruktion und Prozessentwicklung sind schwierig.

-

Auch die Materialkosten sind hoch, da ein LFA für Karosserie und Chassis aus Vollcarbonfaser um 300.000€ kostet, was fast der Preis eines Ferrari 458 und eines Range Rovers ist.

-

Es ist ein sprödes Material, das nach Beschädigung im Grunde irreparabel ist, und die hohe Festigkeit der Kohlefaser ist nur auf die axiale Richtung begrenzt, und seine radiale Festigkeit ist relativ zerbrechlich (so wird es oft verwendet, um seine leichte Zugfestigkeit zu nutzen und zu vermeiden, Seitenlager zu tun.

-

Auch die Verbindung zwischen Kohlefaser und anderen Materialien ist ein Problem. Wenn eine herkömmliche Bolzenverbindung verwendet wird, können Risse um die Verbindung herum auftreten.

Verglichen mit Aluminiumlegierung kann Kohlefaser nicht recycelt werden.

Als Hauptteil der Autostoßstange ist der Antikollisionsstrahl des Autos der wichtigste tragende und energieabsorbierende Teil bei der Kollision mit niedriger Geschwindigkeit, der die Passagiere und die umliegenden Teile schützen kann. Kohlefaserverbundwerkstoffe haben eine niedrige Dichte, eine hohe spezifische Festigkeit, einen großen spezifischen Modul und eine gute Kollisionsenergieabsorption. Nachdem das Kollisionsmodell entsprechend den relevanten Anforderungen erstellt wurde, werden der Stahl-Antikollisionsstrahl und der Kohlenstofffaser-Verbund-Antikollisionsstrahl getestet, und die Kollisionssimulation wird durchgeführt, um die Energieaufnahme der beiden Materialien zu analysieren. Die Ergebnisse zeigen, dass die spezifische Energieaufnahme von Kohlenstofffasern Stahl ist. 3,7-mal, und die Gewichtsabnahme erreichte 71,4%. Die Energieabsorptionseigenschaften und der leichte Effekt werden erheblich verbessert.

Beispiel: Der 2020 Chevrolet Corvette Stingray entwarf und baute den ersten gekrümmten, mehrhohlen pultrudierten Carbonfaser-Crashbalken der Automobilindustrie, der den hinteren und verlängerten Rumpf des Stingray starken Schutz bietet, während er auch das Handling und die Kraftstoffeinsparung des Stingray erheblich verbessert.

Die Menschen verwenden auch viel Kohlefaser im Körper. Im Vergleich zu den oben erwähnten Mängeln der Kohlefaser hat die BMW i Serie erfolgreich einige Probleme mit ihren Anwendungsmethoden und Technologien auf der Karosserie vermieden und gelöst. Die Karosseriestruktur der BMW i Serie übernimmt großflächig Carbonfasermaterialien. Die neue Aufbauwerkstatt im Leipziger Werk verbindet kohlefaserverstärkte Kunststoffverbundkomponenten zu der Grundstruktur des Life-Moduls.

Harzmatrix-Verbundwerkstoffe

Harzmatrix-Verbundwerkstoffe können nicht nur die Qualität von Teilen um bis zu 40 Prozent reduzieren, sondern auch die Produktionskosten um rund 40 Prozent senken. Gegenwärtig wurden glasfaserverstärkte Harzverbundwerkstoffe und kohlenstofffaserverstärkte Harzverbundwerkstoffe erfolgreich in Automobilen angewendet und sind in Automobilinnenteilen und Außenteilen weit verbreitet.

Glasfaserverstärktes Harz-Verbundmaterial (GFK) hat eine gute Korrosionsbeständigkeit, gute Isolierung, besonders gute Plastizität, geringe Anforderungen an Formen, einfache Verarbeitungstechnologie für Formen zur Herstellung großer Körperabdeckungsteile, kurze Produktionszyklus und niedrige Kosten. Für Pkw und Pkw verwenden Sie glasfaserverstärkte Harz-Verbundwerkstoffe, um Karosserieverkleidungen, Pkw-Vorder- und Rückwandverkleidungen und LKW-Kabinen und andere Teile herzustellen.

Kohlefaserverstärkte Harzmatrix-Verbundwerkstoffe (CFK) haben eine Reihe von Vorteilen wie geringes Gewicht und hohe Festigkeit, hohe Bruchzähigkeit, Korrosionsbeständigkeit, starke Entwurfsfähigkeit, einfaches Formen und gute Schwingungsdämpfungsleistung, die nicht nur die Steifigkeit und das geringe Gewicht von Komponenten erfüllen kann. So ist es ein vielversprechendes Leichtbaumaterial für Automobile. Es hat jedoch Nachteile wie hohe Kosten und langer Formzyklus.

Derzeit sind die Karosserieluftabweiser, vordere Kotflügel und vordere Kotflügelverlängerungen, Scheinwerferabdeckungen, Motorabdeckungen, dekorative Streifen, Rückwände usw., Karosserieverkleidungssteifer hergestellt durch Transferformtechnologie (RTM), etc.